Книга: Высотки сталинской Москвы. Наследие эпохи

Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

В 40-х годах при монтаже стальных каркасов получили распространение мачтовые краны грузоподъемностью 15, 18 и 40 т. Для возведения специальных сооружений применялись кабель-краны, портальные и специальные карусельные краны. При строительстве зданий ТЭЦ использовались портальные краны высотой до 30 м, допускавшие возможность монтажа как конструкций, так и котлов. В промышленном строительстве широко использовались мачты грузоподъемностью до 100 т, высота которых достигала 40 м, применялись паровые железнодорожные краны грузоподъемностью от 6 до 75 т, автокраны грузоподъемностью 5—15 т, а также краны на гусеничном ходу грузоподъемностью от 3 до 15 т. Столкнувшись с необходимостью осуществления монтажа каркасов высотных зданий, достигавших высоты 200 м, инженеры понимали, что использование этого монтажного кранового оборудования являлось бы малоэффективным[173].

До зарождения в Москве высотного строительства на монтаже тяжелых конструкций высотных сооружений обычно применяли вантовые мачтово-стреловые краны, которые относились к числу самоподъемных механизмов. Вертикальное перемещение этих кранов осуществлялось последовательной перестановкой, с одной отметки на другую, стрелы крана при помощи мачты, а затем – самой мачты при помощи переставленной ранее стрелы. Иногда эта последовательность менялась, но общая схема перемещения не нарушалась. Метод вертикального перемещения крана и условия его эксплуатации обладали рядом существенных недостатков. К числу важнейших недостатков следует отнести рассредоточенное закрепление крана вантами, необходимость строгой последовательности установки элементов сооружений (во избежание пересечения стрелы крана с ранее установленными элементами), трудоемкость операций по перемещению стрелы и груза под крутыми вантами, отсутствие возможности для машиниста обозревать рабочую зону, необходимость затрачивать на вертикальное перемещение крана много времени и высококвалифицированной рабочей силы. Все это побудило искать новые пути механизации вертикального транспорта[174].

На московских высотных стройках были впервые применены специально разработанные для монтажа металлического каркаса универсальные башенные краны, объединявшие в себе весь комплекс механизации монтажа. Самоподъемные башенные краны У Б К, грузоподъемность от 3 до 15 т, сконструировали советские инженеры П.П. Велихов, Л.Н. Щипакин, И.Б. Гитман и А.Д. Соколова, удостоенные за эту работу Сталинской премии. Основная особенность такого крана заключалась не только в способности переносить груз, но и в том, что он мог поднимать самого себя с этажа на этаж по мере роста возводимого здания. Делалось это при помощи передвижной решетчатой обоймы, прикрепляемой к прогонам междуэтажного перекрытия. После того как кран заканчивал монтаж очередного яруса каркаса, обойма, скользя по стволу башни, поднималась на высоту двух этажей и жестко закреплялась на ригелях верхнего этажа посредством откидных или выдвижных аутригеров. Для подъема крана служил полиспаст, запасованный между низом ствола крана и подъемной обоймой. Он приводился в действие электрической лебедкой крана, установленной на нижних опорных балках ствола. После перепасовки троса башня крана поднималась вверх к жестко закрепленной обойме. Неповоротная башня крана опиралась через балки опорной рамы на каркас строящегося здания и прикреплялась к нему съемными хомутами[175].

Кран УБК-5-49 обладал следующими основными характеристиками:

Грузоподъемность – 5,0 т.

Вылет стрелы (ход тележки) – 2, 2—27,5 м.

Высота подъема крана от низа опоры до гака —15 м.

Общая высота крана – 22,4 м.

Скорость подъема груза – 21–42 м в мин.

Скорость горизонтального перемещения тележки – 15 м в мин.

Скорость поворота стрелы – 0,167 оборота в мин.

Скорость подъема крана при его перемещении вверх – 0,75 м в мин.

Общий вес крана с лебедками и контргрузом – 56,0 т[176]

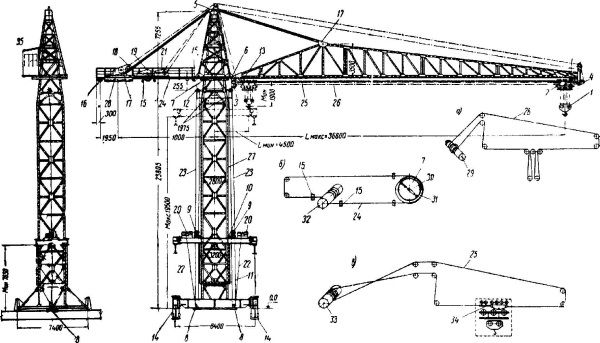

Схема самоподъемного башенного крана УБК с удлиненной стрелой: 1 — грузовой блок Q = 15 т; 2 — грузовая тележка Q = 15 т; J? и 4 – отводные ролики; 5 – оголовок мачты; 6 — шарнир стрелы; 7 — крепление троса на поворотном круге; 8 и 9 — нижние и верхние ролики полиспаста подъема крана; 10 и 11 — нижние и верхние опорные ролики обоймы; 12 — отводные ролики подъема обоймы; 13 — конечный переключатель передвижения тележки; 14 — хомут для закрепления крана; 15 — поддерживающий ролик троса поворота; 16 — отводной ролик поворотного каната; 17– шарнир; 18 — лебедка Q = 2 х 5,5 т; 19 — лебедка Q = 8 т; 20 — лебедка Q = 5 т; 21 — лебедка Q = 2,5 т; 22 — трос для подъема крана; 23 — трос для подъема обоймы; 24 — трос для поворота крана; 25 — трос для передвижения тележки; 26 — трос для подъема груза; 27 — металлоконструкции; 28 — контргруз; 29 — барабан лебедки подъема груза; 30 — форкопф для натяжения троса; 31 — поворотный круг; 32 — барабан лебедки поворота; 33 — барабан лебедки передвижения тележки; 34 — винт для натяжения троса; 35 — будка машиниста. Схемы запасовки троса для: а — подъема груза; б — поворота; в — передвижения тележки

Самоподъемный башенный кран УБК-5-49 был спроектирован конторой «Промстальмонтаж», конструкции изготовил Кулебакский завод металлоконструкций, механизмы – Раменский завод монтажного оборудования.

Кран УБК состоял из следующих основных элементов:

1. Ствол крана решетчатого квадратного сечения, заканчивающийся вверху пирамидальным оголовком с шаровой пятой. Оголовок служил опорой для вращающейся головы крана. Низ ствола имел балочную крестообразную опору, устанавливаемую на ригели каркаса здания. Ствол располагается в центре зоны, обслуживаемой краном, в одной из ячеек каркаса. На концах опорных балок имелись откидные или выдвижные опорные аутригеры, обеспечивающие возможность прохождения крана совместно с крестообразной опорой через смонтированный каркас по вертикали.

2. Голова крана со стрелой, площадкой контргруза, механизмами и будкой управления. Стрела крана постоянного вылета (встречаются данные о стрелах нескольких длин – 22 м; 27,5 м; 37,5 м) имела монорельс и грузовую тележку, перемещавшуюся по монорельсу в горизонтальном направлении. Применение для сравнительно мощного крана стрелы постоянного вылета с грузовой тележкой обеспечило простоту, надежность и безопасность передвижки груза.

3. Подъемная обойма решетчатой пространственной конструкции, скользящая по стволу крана. Обойма служила для удержания крана в вертикальном положении при его перемещении вверх по ходу монтажа, а также для подвески к ней крана в момент подъема[177].

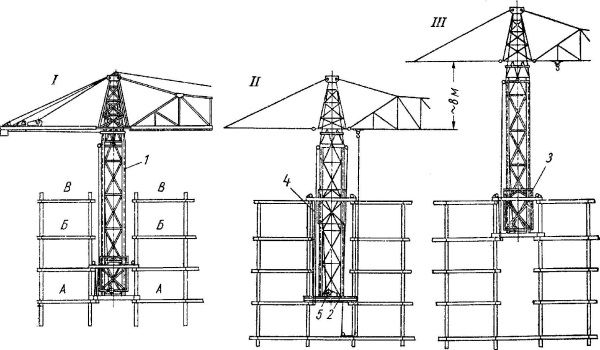

Последовательность выполнения операций по подъему крана на новую площадку удобно проследить по схеме. В положении I опорные балки башни крана опираются на каркас здания на уровне А-А и монтируют каркас двух этажей Б-Б и В-В. После того, как каркас в зоне крана смонтирован, обойма 3 снимается с упоров и полиспастом 4 поднимается на высоту двух этажей и устанавливается на упоры в уровне В-В (положение II). После этого башня и опорные балки 2 снимаются с упоров и полиспастом 4 подтягиваются также на высоту двух этажей, причем опорные балки 2 устанавливаются и закрепляются на уровне Б-Б (положение III). Кран снова готов к монтажу каркаса очередных двух этажей[178].

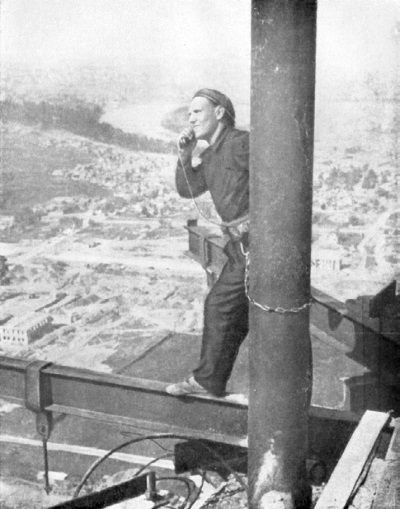

Краны УБК могли поворачиваться на 360 градусов и осуществлять перемещение груза одновременно в трех направлениях. Руководство операциями по монтажу каркаса осуществлялось при помощи специальной двусторонней громкоговорящей телефонной установки с репродукторами в будке машиниста и на стреле крана. Успешный опыт работы такой системы сигнализации показал, что ее следовало широко применять на всех крупных монтажных работах, и особенно на строительстве многоэтажных зданий.

Схемы перестановки самоподъемного крана УБК

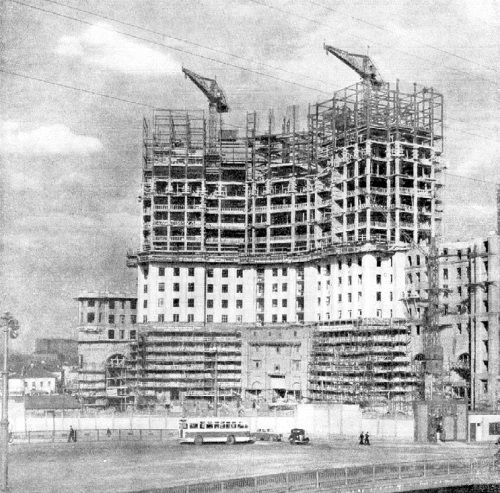

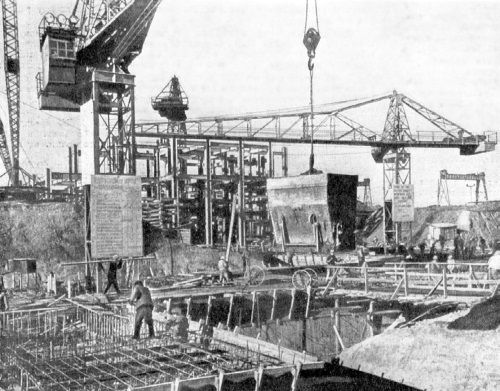

Краны УБК нашли применение практически с начала производства работ на стройплощадках высотных зданий. Первой высоткой, на которой экспериментально отрабатывались приемы применения новой техники, стало административное здание на Смоленской площади. При устройстве нижней плиты коробчатого фундамента территория была разбита на три зоны, каждая из которых бетонировалась независимо. Арматура доставлялась на стройплощадку в виде отдельных стержней и сваривалась в сетки на дне котлована. При выборе метода организации бетонных работ по возведению фундамента были рассмотрены пять вариантов. Согласно предварительной калькуляции самой экономичной являлась закачка бетона с помощью бетононасоса. Один из вариантов предполагал подачу бетона к месту укладки в бадьях со шторным затором кранами УБК-5. Для этой цели после окончания земляных работ в зонах А и Б предполагалось установить два подъемных крана УБК-5 на специальных металлических постаментах, высота которых была бы равна высоте фундамента. Однако жесткие сроки производства работ не позволили осуществить доставку и монтаж кранов, кроме того, бетонирование зон А и Б производилось в зимнее время при отрицательных температурах с применением электроподогрева. В связи с этим было принято решение осуществлять транспортирование бетона в двухколесных тележках емкостью до 0,08 м 3 с устройством эстакады и спускных желобов. Стоимость укладки одного кубометра бетона составляла 3,86 руб. при трудовых затратах 0,14 чел. – дней. Стоимость укладки бетона с применением крана УБК-5 по расчетам составляла бы 4,48 руб. за кубометр при значительно меньших трудозатратах в 0,05 чел. – дней (в основу составления калькуляции были положены ЕНиР 1947 г. и справочники стоимости материалов издания 1945 г. Стоимость машино-смен определялась по данным, разработанным в лаборатории механизации строительства ВНИОМС)[179].

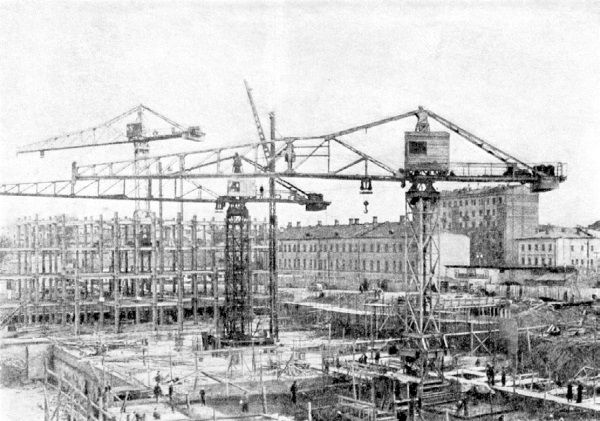

Подготовительные работы по монтажу каркаса на строительной площадке были начаты в мае 1949 год а с монтажа башенного крана УБК-5-49 в зоне В, где к этому моменту была сделана толь ко подготовка и уложена гидроизоляция. Бетонирование плиты в зоне В производилось уже при положительных температурах. Кран был смонтирован на специальном металлическом постаменте таким образом, что низ ствола крана находился на уровне верхней плиты фундамента. К моменту окончания монтажа крана в зоне В было закончено сооружение фундамента в зоне А. К 6 июня здесь был также закончен монтаж крана. Кран в зоне Б был смонтирован к 1 июля, по окончании сооружения фундамента. Монтаж конструкций крана был успешно осуществлен вантовым мачтовым краном грузоподъемностью 5 т с полноповоротной стрелой, расположенной выше места закрепления вант. Все три смонтированных башенных крана далее использовались для монтажа металлических конструкций здания. Продолжительность монтажа конструкций трех первых в отечественной истории кранов У Б К, установки на них всех механизмов, пусконаладочных испытаний и сдачи Котлонадзору составляла для зоны А 12 дней, Б – 7 дней и В – 18 дней[180].

Применение новой техники позволило производить монтаж каркасов высотных зданий в исключительно короткие сроки. Так, например, монтаж каркаса высотки на Смоленской площади, которая была завершена раньше остальных, осуществлялся трестом «Сталь-конструкция» в течение 100 дней (вместо 150 дней по плану), причем месячная производительность труда сварщиков достигла 194 % и монтажников 262 %. Оригинальные скоростные методы сооружения данного стального каркаса были разработаны и освоены под руководством лауреатов Сталинской премии Л.Н. Щипакина, Н.П. Мельникова, Б.Н. Шумилина, А.Д. Соколовой, А.Ф. Федорова и Д.П. Лебедь[181]. Процесс установки краном двух этажей конструкций в каждой зоне длился в среднем 6 дней, включая подготовительные работы по подъему крана, его подъем и закрепление для монтажа следующих этажей. На подготовку крана к подъему и его подъем затрачивалось 3–4 часа, причем подъем длился всего 15 минут[182].

Строительство административного здания на Смоленской площади в Москве. Бетонирование фундамента с помощью кранов УБК в зонах А, Б и В. В зоне Б ведется монтаж крана УБК с помощью мачтового деррика. 1949 г.

По мере того как накапливался инженерный опыт и совершенствовались возможности техники, возрастала и общая степень технической оснащенности. Применение кранов У БК при устройстве фундаментов высотных зданий на практике показало, что их использование являлось очень экономичным. Минимальные затраты труда при производстве фундаментных работ были достигнуты на сооружении фундамента гостиницы на Дорогомиловской набережной. Здесь краны УБК-5-49 применялись не только для устройства стен и второй плиты фундамента, но и для предшествующего монтажа крупных элементов арматурных блоков и опалубки нижней плиты. Места установки кранов были выбраны с таким расчетом, чтобы ими можно был о обслуживать всю площадь котлована. Постаменты кранов являлись частью конструкции железобетонной плиты и в дальнейшем составили с ней одно целое[183]. Кран, использовавшийся на строительстве гостиницы у Комсомольской площади, был изготовлен по аналогичному принципу, но в нем вместо стрелы с грузовой тележкой применялась обычная наклонная стрела переменного вылета. В первый период работ кран был установлен на специальном катучем портале: это обеспечило возможность горизонтального перемещения крана в процессе строительства нижних этажей центральной части и невысоких открылков здания. При этих работах вертикального перемещения крана и не требовалось[184]. Решение железобетонного каркаса с жесткой арматурой не только продиктовало организацию комплексного производства работ по принципу потока и совмещения всех строительных процессов, но и позволило наиболее эффективно использовать такие совершенные подъемные механизмы, как советские краны УБК, выгодно отличавшиеся от применявшихся для аналогичных целей за рубежом деррик-кранов. На строительстве высотных зданий башенных кранов УБК требовалось вдвое меньше, чем вантовых кранов-дерриков; ванты последних неизбежно стесняли рабочую зону и требовали многократной перестановки во время работы. Перемещать Байтовый кран вверх по ходу монтажа очень сложно. При совмещенном методе производства работ благодаря небольшому опережению монтажа несущей арматуры те же краны не только монтировали конструкции каркаса, но и поднимали необходимые материалы и стройдетали для других частей здания. Такое всестороннее использование башенных кранов решило в значительной степени проблему вертикального транспорта на строительстве высотных зданий, и притом наиболее экономично. Достаточно сказать, что вес стальных конструкций каркасов составлял всего 5–6 % от общего веса зданий, и потому использование столь мощных кранов лишь для их монтажа являлось экономически нецелесообразным[185].

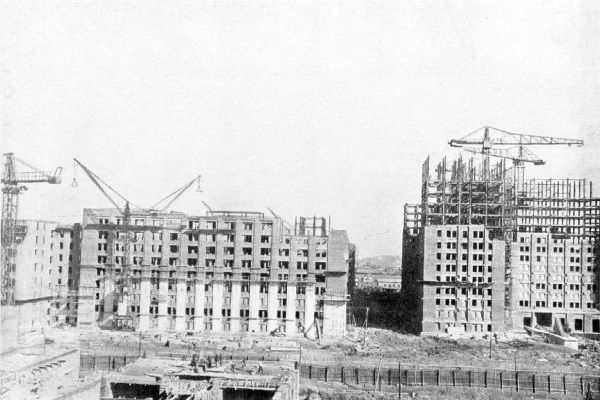

Строительство жилого дома на Котельнической набережной в Москве. 1950 г.

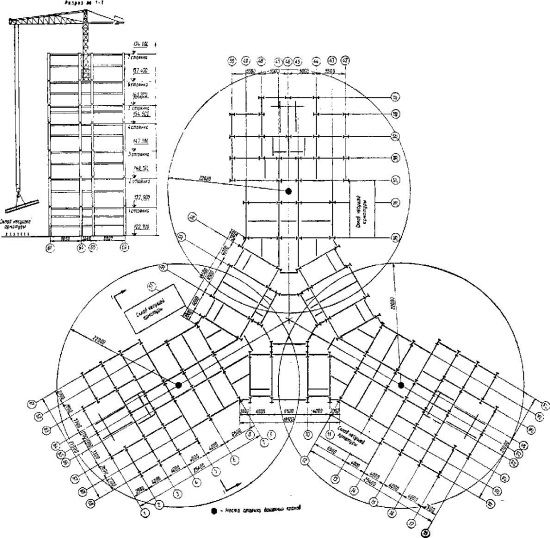

Схема монтажных работ по установке несущей арматуры каркаса при строительстве жилого здания на Котельнической набережной

Так при строительстве высотного здания на Котельнической набережной монтаж несущей арматуры производился тремя башенными кранами УБК-3-49 с вылетом стрелы 22 м и грузоподъемностью 3 т. Грузоподъемность кранов была продиктована весом монтажных марок конструктивных элементов со 2-го яруса и выше, так как несущая арматура колонн 1-го яруса с весом монтажной марки до 5 т устанавливалась гусеничными кранами. По окончании монтажа 10-го яруса кран первого отсека переместили в центральную часть для дальнейшего монтажа элементов несущей арматуры каркаса до 18-го яруса (37-го этажа). Параллельно с монтажом несущей арматуры каркаса производилось ее обетонирование с отставанием от монтажа арматуры в три яруса (6 этажей). Для подачи бетона были использованы шахтные подъемники, установленные в центральной части здания (в шахтах лифтов), и частично краны У Б К. Подача опалубных щитов и арматуры осуществлялась также башенными кранами[186].

На первой стадии проектирования кранов и схем их использования для нужд высотного строительства максимальный вылет стрелы был принят для 5-тонного крана УБК-5 равным 27,5 м, а для 15-тонного крана УБК-15 – равным 22 м. Величина максимального вылета стрелы у пятитонных кранов была обусловлена конкретной конфигурацией зданий, для строительства которых были предназначены краны УБК-5. Что же касается вели чины вылета стрелы пятнадцатитонного крана, который работал в центральной части строительства МГУ, то она была обусловлена неуверенностью конструкторов в целесообразности резкого увеличения вылета стрелы при столь значительной грузоподъемности крана.

При максимальном вылете стрелы, равном 22 м, для обслуживания всего контура здания на первом этапе строительства МГУ приходилось перемещать кран УБК-15-49 по смонтированному каркасу не только вертикально, но и горизонтально. При нерабочем положении центр тяжести крана оставался внутри опорной рамы, поэтому по горизонтальным путям кран передвигался без особых затруднений. Тем не менее трудоемкость этой операции была значительной: требовалось устройство перекаточных путей, приходилось выполнять лишние операции по закреплению крана, нарушался нормальный технологический процесс строительства и в ряде случаев приходилось усиливать элементы перекрытия. Поэтому для центральной части строительства МГУ была предусмотрена установка дополнительных стреловых кранов, которая была сопряжена со сложной подачей грузов. По окончании строительства нижних этажей, строительные элементы которых имели значительный в ее, стахановцы строительства МГУ предложили реконструировать кран УБК-15, удлинив его стрелу до 37 м и соответственно снизив его грузоподъемность (модификация УБК-15—50). Это и позволило отказаться от дополнительных кранов[187].

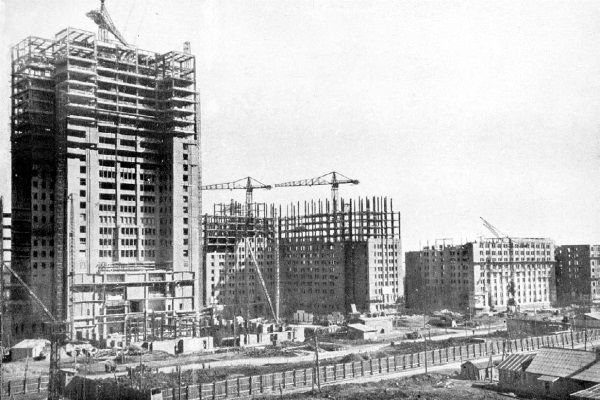

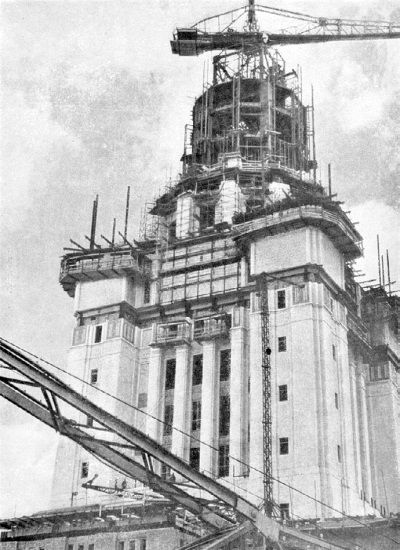

Строительство нового здания Московского государственного университета на Ленинских горах. Сентябрь 1950 г.

Скажем подробнее о том, чем была вызвана потребность реконструировать кран УБК-15-49. Монтаж каркаса крыльев МГУ в принципе не отличался по методу от монтажа каркасов других высотных зданий. Монтаж же центральной части здания был значительно более сложен. Центральная часть здания представляет собой массив размером в плане 52 х 65 м. Охватить такой контур одним краном при весе монтажного элемента, доходящем до 15 т, являлось задачей чрезвычайно трудной. К примеру, каркас небоскреба Empire State Building, при тех же примерно размерах здания в плане, американцы монтировали с помощью пяти вантовых деррик-кранов. На Ленинских горах работы организовали следующим образом: пятнадцатитонный башенный кран, находясь в центре здания и последовательно поднимаясь вверх, монтировал каркас в зоне своего действия на высоту 10–12 этажей. Затем устанавливались деррик-краны, их мачты жестко крепились к возведенному каркасу. Далее монтаж каркаса производился уже в двух уровнях: наверху работал башенный кран, а на 6—10 этажей ниже деррик-краны монтировали всю ту часть каркаса, которая не была охвачена башенным краном. После монтажа конструкций каркаса до отметки пяты дерриков последние переставлялись выше (с помощью того же башенного крана)[188].

Установка деррик-кранов являлась трудоемкой операцией, отнимавшей значительное время и силы. От этих кранов решено было отказаться. Новая удлиненная стрела башенного крана УБК позволяла это сделать, поскольку она имела больший радиус охвата. До реконструкции кран УБК весил 89,9 т, после реконструкции 103,7 т. Утяжеление произошло вследствие увеличения веса стрелы и контргруза. Перед перемещением крана его уравновешивали, для чего к стреле на максимальном ее вылете подвешивали груз весом 0,7 т.

Вместе с УБК-15-50 на стройплощадке МГУ использовались еще шесть пятитонных кранов УБК-5-49. Они были установлены после окончания бетонирования нижней плиты коробчатого фундамента и применялись уже с начала строительства его стен и второй плиты для подачи в котлован арматурных блоков. На этой стройке монтаж башни и стрелы первого крана УБК осуществлялся вантовым краном. Для монтажа каркасов высотных зданий на площади Восстания и открылков здания на Дорогомиловской набережной были изготовлены краны УБК-5 со стрелой, вылет которой составил 37,5 м. Таким образом представилась возможность сократить общее число кранов, занятых на сооружении данных высотных зданий. В условиях совершенствования конструкций кранов их производство осуществлялось для каждой конкретной стройки.

Проведенные ВНИОМС наблюдения за работой башенных кранов УБК-5-49 при строительстве высотного здания на Смоленской площади весной 1950 года показали, что производительность кранов по мере увеличения высоты подъема груза заметно уменьшается. Это было обусловлено увеличением машинного времени цикла за счет увеличения высоты подъема при постоянной скорости подъема и спуска. При этом очевидно, что производительность крана в значительной степени зависит от высоты подъема и совмещения рабочих движений. Наивысшая производительность достигается при работе с совмещением всех трех движений (подъема груза, передвижения грузовой тележки и поворота крана). Опыт показал, что почти во всех случаях возможно совмещение передвижения грузовой тележки и поворота крана, и такое совмещение движений, разрешенное Инструкцией по эксплуатации башенных кранов УБК на строительстве высотных зданий, обычно осуществлялось после подъема монтажного элемента выше установленных ранее конструкций. Из выполненных расчетов стало ясно, что если совмещение движений зависело от опытности и квалификации крановщика, то продолжи тельность подъема зависела всецело от конструкции крана. В тот момент было предложено создавать для кранов и подъемников лебедки на базе многоскоростного асинхронного электродвигателя трехфазного тока МА-200, выпускавшегося заводами Министерства электропромышленности СССР. Эти электродвигатели производились двух– и четырехскоростными, так, например, установка двухскоростного электродвигателя на кранах УБК и возможное изменение кратности грузового полиспата в два раза позволяло работать на четырех различных скоростях подъема и спуска[189].

Демонтаж кранов УБК был не сложен и в соответствующей обстановке мог занимать 2–3 дня. На строительстве высотного здания на Смоленской площади кран УБК разбирали посредством обычной трубчатой мачты, разобранные секции крана спускали на землю при помощи кран-укосины, установленной на верхнем перекрытии. Несколько сложнее осуществлялся демонтаж центрального крана УБК-15 на здании МГУ. Большая длина его стрелы и малые размеры в плане верхней секции каркаса заставили демонтировать две крайние секции стрелы, поворачивая их на 90 градусов при помощи вспомогательной укосины, которую крепили на ближайшей секции стрелы, и шарнира, создававшегося в месте стыковки демонтируемой секции со стрелой. Когда секция принимала вертикальное положение, ее опускали на ближайшее перекрытие, предварительно освободив шарнир. Остальную часть крана УБК-15 демонтировали специальным мачтово-стреловым краном грузоподъемностью 6,5 т, предназначенным для последующей сборки шпиля. Несмотря на то что опыт демонтажа большинства кранов УБК оказался удачным, вполне совершенный способ разбирать эти краны так и не был разработан[190].

Подъемные краны УБК, созданные советскими конструкторами и построенные на советских заводах, сыграли решающую роль в ускорении темпов монтажа стальных каркасов высотных зданий. В 1950 году Академия архитектуры СССР организовала на постоянной строительной выставке специальный павильон. Центральным экспонатом выставочного зала являлся макет в масштабе 1:50, который позволял проследить последовательность производства работ на строительстве здания на Смоленской площади. Макет показывал, как производится монтаж стального каркаса тремя универсальными башенными кранами УБК-5-49. А модель башенного крана УБК экспонировалась в масштабе 1:20[191].

В книге «Дворец науки», изданной Профсоюзным издательством в 1954 году, был опубликован рассказ Юрия Паршина, работавшего машинистом того самого крана УБК-15-49. Вот фрагменты из этой статьи.

«Немногие знают о существовании «ползучих кранов». На нашей стройке их было семь: шесть кранов грузоподъемностью по 5 тонн («УБК-5») и один – пятнадцатитонный («УБК-15»). При помощи этих мощных машин производился монтаж металлического каркаса главного корпуса университета. Свыше 36 тысяч тонн металла перенесли они с железнодорожных платформ на рабочее место монтажников-верхолазов. Краны не только подавали грузы наверх, но и сами поднимали все выше и выше свои тяжелые стальные тела. Пятнадцатитонный башенный кран, например, находившийся над центральной высотной частью главного корпуса, весил 110 тонн. Длина его стрелы достигала 38,5 метра. Радиус действия этого крана – 77 метров. По окончании монтажа одного яруса каркаса здания, равного двум этажам, кран поднимался вверх на 10–12 метров. Так постепенно он забрался на высоту более 200 метров от земли…[192]

Я пришел на стройку с завода металлоконструкций Управления строительства Дворца Советов. Своими руками я монтировал на этом заводе краны «УБК-5». Еще тогда я принял твердое решение: закончу монтаж шестого крана и буду работать на нем, обязательно приму участие в сооружении здания-великана на Ленинских горах.

В летние дни 194 9 года с заводского двора один за другим отправлялись на строительную площадку новые краны. С прибытием первого УБК-5 на стройке были организованы курсы по подготовке строителей-крановщиков. Продолжая работать на заводе слесарем-сборщиком, я стал посещать эти курсы. Посоветовавшие ь с преподавателем, достал необходимую техническую литературу. Вечером я шел на стройку, забирался в кабину крана, наблюдал, как работает машинист, а порой сам сади лея за рычаги управления.

Когда был собран последний, шестой кран УБК-5, я сдал экстерном государственный экзамен на звание машиниста-крановщика. В те дни универсальные башенные краны, установленные в огромном котловане главного корпуса, использовались для подачи бетона, арматуры, опалубки.

Вскоре на площадке главного корпуса начался монтаж самого мощного крана – УБК-15. Вместе с ним на стройке появились новые люди. В брезентовых куртках, подвязанные широкими поясами с металлическими цепочками, они мне понравились с первой же встречи. Все, как на подбор, коренастые, широкоплечие, с мужественными лицами. Это были люди ранее неизвестной мне профессии – монтажники-верхолазы.

Бетонирование плиты фундамента высотного здания МГУ

Начался монтаж металлического каркаса. Как-то заболел машинист с УБК-15. Меня попросили заме нить его. С тех пор я так и остался работать на этом кране…[193]

Между машинистом крана и монтажниками-верхолазами существовала радиосвязь. И вот однажды, поднявшись в с вою кабину, я услышал из репродуктора голос Сергея Репецкого:

– Вся наша бригада несет стахановскую вахту. Мы решили давать за смену по три нормы. Юрий Николаевич, обеспечишь нас конструкциями?

Не было такого случая, чтобы я подводил монтажников. Решил проверить на практике свой замысел – совместить три операции в одной.

Обычно машинист только после окончания подъема нажимает рычаг, приводя в движение каретку стрелы крана и подтягивая ее «на себя». Затем он делает поворот стрелы. Эти три операции обычно выполняются последовательно. Я совместил их в одной: подъем конструкции, подтягивание каретки «на себя» и поворот стрелы стал делать одновременно. На каждом подъеме груза я таким образом выигрывал семь минут. Если учесть, что надо было сделать по норме не менее пятнадцати подъемов, то мною в течение дня было сэкономлено сто пять минут. В результате за смену мне удалось дополнительно подать монтажникам-верхолазам десятки тонн металлических конструкций…[194]

Когда смонтировали кран УБК-15, его стрела была длиною в 22 метра. Наши инженеры решили обойтись без установки дополнительных кранов над центральной частью здания. Для того чтобы кран охватил весь монтажный участок, на него поставили стрелу длиною 38,5 метра. Но с такой стрелой, если каретка находилась на самом ее конце, по норме можно было поднять груз весом не более 7,5 тонны.

Монтаж тринадцатого яруса – двадцать пятого и двадцать шестого этажей – подходил к концу. Наш кран уже находился на высоте 120 метров от земли. Наступил момент, когда нужно было поднять сюда металлическую конструкцию весом более 10 тонн.

Долго лежала она на железнодорожной платформе, стоявшей у подножия здания. Инженеры монтажного управления треста «Сталь-конструкция» несколько раз проверяли расчеты, можно ли поднять такой груз краном УБК-15 с удлиненной стрелой.

Как-то утром вижу из своей кабины, как мотовоз подвез платформу с тяжелой конструкцией к площадке, с которой я принимал груз. Что греха таить, дрогнуло у меня сердце! Нелегкой будет задача! Только подумал об этом, – слышу по радио знакомый голос Репецкого:

– Готовься, Юра, поднимать десятитонку!

Я уже сам знал, что мне надо делать. Отрегулировал все тормоза, вышел из кабины, спустился к обойме крана и осмотрел сварочные швы. Поднялся на стрелу, проверил трос. Все было исправно. Даю знать вниз о своей готовности поднимать груз. Крепко держу в руках рычаги управления машиной. Слышу команду:

– Вира!

Загудели мощные электромоторы подъемной лебедки. Чувствую, как стрела пошла вниз, отрывая груз от платформы. Стоп! Держу груз на весу. Все в по рядке! И вновь:

– Вира полный!

В моих руках отдается работа машины, я чувствую ее, слышу ровный гул моторов. Вот показалась тяжелая балка, беру каретку «на себя». Теперь – победа. Конструкци я наша!..[195]

Строительство МГУ. Пятнадцатитонный кран УБК-15-50 на своей верхней стоянке

Любая машина требует к себе внимания. А тем более наш кран, работавший на высоте птичьего полета. При ответственных подъемах я не только строго проверял все механизмы, но и требовал перепасовки троса, сам следил за намоткой его на барабан. Неправильно намотанный трос может соскочить. Толчок передастся на железное тело крана, и от этого может произойти прогиб балки, к которой он крепится.

Последний груз, который я принимал, оказался необычным. Это была шестнадцатитонная мачта нового крана, собранная на площадке двадцать шестого этажа. Днем моему напарнику Василию Субботину не удалось ее поднять: потребовалось заменить пятнадцатимиллиметровый трос на двадцатимиллиметровый. Вечером, когда я пришел на смену, подъем мачты был поручен мне.

Наверху был сильный ветер, но подъема я не отложил. Используя мгновения, когда ветер затихал, я поднимал метр за метром тяжелый груз. Мачта нового крана была поднята и установлена на место.

На всю жизнь запомнилась мне и морозная зима 1950 года, когда мой кран настолько обрастал льдом, что установленный на нем громоотвод становился похожим на ледяную глыбу. Однажды, чтобы не приостановить работы монтажников, я ночью при ветре в семь баллов и сильном морозе с молотком и лопатой в руках полез на стрелу крана и сбил лед. Запомнился и тот день, когда под сильным ветром я пробирался на самый конец стрелы, чтобы смазать ролики троса»[196].

Фрагменты воспоминаний Юрия Паршина дают почувствовать, насколько сложной и ответственной была работа на высотной стройке, в каких экстремальных условиях приходилось порой работать людям. Подобные эпизоды, где описывался каждодневный трудовой подвиг строителей, встречаются и в других главах книги рассказов строителей МГУ. Перемежаясь со славословиями в адрес коммунистической партии и великого Сталина, они способны произвести неизгладимое впечатление на современного читателя.

Бригадир монтажников-верхолазов П. Жаворонков пишет:

«…Ночь. В переплетах стального каркаса свищет холодный ветер, кружа снежные облака. Мороз жжет лицо. То и дело приходится смахивать иней с ресниц, чтобы не терять остроту зрения. Под нами – пропасть. Вокруг – темнота, ни зги не видно. Только вдали мелькают огни Москвы.

На нашу маленькую площадку, прикрепленную к металлической колонне на высоте 160 метров, падает яркий луч прожектора. Около меня напарник Иван Клещев. Привязавшись верхолазными поясами, мы внимательно смотрим вниз, откуда башенный кран поднимает на тросе тяжелую металлическую колонну. Еще несколько секунд, и я даю команду:

– Стоп!.. Чуть майна вправо! Вира! Стоп!..

Колонна висит у сам ого края каркаса здания. Мы ухватываемся за нее, направляем в стык и скрепляем болтами. Каждое наше движение строго рассчитано. Работаем молча, спокойно, без суеты. Стальная конструкция наращена.

Закончив каркас здесь, мы переходим на другой участок каркаса. Стрела крана ушла вправо и словно унесла с собой луч прожектора. Ветер не затихает, мороз крепчает. Но монтаж стальных конструкций не прекращается…[197]

На башне главного корпуса университета монтажник комсомолец Иван Клещев вызывает по телефону подъемный кран

Однажды зимой на верху каркаса здания ветер достиг силы в семь баллов. В эти дни металл эшелонами поступал на строительную площадку университета. Приостановить монтажные работы – значит нарушить график. Как быть?

Я задумал «перехитрить» ветер. Приказал машинисту башенного крана поставить стрелу по ветру. Затем мы закрепи ли ее тросами так, что она стала неподвижной. Теперь никакой ветер не мог повернуть ее. После этого наша бригада продолжала устанавливать конструкции в тех местах, где можно обойтись без поворота стрелы. В этот день свою норму мы перевыполнили в два раза…

Нам приходилось работать и под палящими лучами летнего солнца, и при двадцатиградусном морозе на высоте более 100 метров. Ни дождь, ни ветер, ни мороз не могли сдержать темпов монтажа стального каркаса высотного здания. Не было такого дня, чтобы наша бригада не перекрыла свою норму в два-три раза. Помню, как в день семидесятилетия со дня рождения товарища Сталина мы решили преподнести великому вождю свой трудовой подарок. Весь наш коллектив дружно стал на стахановскую вахту. За смену бригада установила 50 конструкций каркаса. Это было невиданным рекордом в практике возведения высотных зданий»[198]

Ствол башенного крана УБК малой грузоподъемности, сохранившийся до наших дней в чердачном помещении одного из московских высотных зданий

Опыт эффективной эксплуатации кранов типа УБК на строительстве многоэтажных зданий с металлическим каркасом естественно привел к мысли о целесообразности применения таких кранов и в дальнейшем на строительстве многоэтажных зданий из сборных железобетонных элементов. Однако известно, что прочность каркасов железобетонных зданий значительно ниже прочности металлического каркаса, и железобетонный каркас может воспринимать относительно небольшие отрицательные (отрывающие) нагрузки. Поэтому краны, устанавливаемые на каркасе зданий из сборных железобетонных элементов, должны были иметь небольшой опрокидывающий момент, при достаточно большой, определяемой весом железобетонных элементов зданий грузоподъемности. Появилась потребность и в том, чтобы кран был не только самоподъемным, но и передвижным по возводимому зданию[199].

Было предложено несколько конструкций так называемых «самоподъемных, самоходных башенных кранов», конструктивно выполненных аналогично кранам типа УБК, но снабженных дополнительно ходовой тележкой и отрезком инвентарных подкрановых путей. Предполагалось, что эти пути будут укладываться на смонтированную часть здания, а обойма на башне в момент подъема крана будет крепиться к подвижной тележке. Предполагалось также, что подкрановые пути будут переноситься на новые этажи по мере роста здания. Краны подобного типа конструктивно были разработаны, однако реализованы в металле они не были и никакого практического применения на строительстве не получили. Детальный технико-экономический анализ их использования показал, что при строительстве сборных зданий из железобетонных элементов высотой до 14–16 этажей целесообразнее применять обычные наземные башенные краны, а при больших высотах также наземные, так называемые «приставные» башенные краны. Приставные краны выполнялись стационарными, их башня через определенный интервал крепилась к возводимому зданию и постепенно наращивалась по мере роста здания[200]. Именно краны такого рода повсеместно применяются при строительстве монолитных железобетонных высоток в наши дни.

Последовательно, одна за другой, завершались московские высотные стройки. 1954 год внес поправки в планы создания высотных градообразующих доминант – близилась хрущевская эпоха борьбы с излишествами в проектировании и строительстве. Краны УБК положили начало практике создания и применения отечественных башенных кранов последующих серий, однако, дав жизнь поколениям потомков, сами они перешли в разряд достояний истории.

В чердачном помещении бокового корпуса одного из сталинских московских высотных зданий автору этих строк посчастливилось встретить и сфотографировать сохранившуюся башню крана УБК. Кран применялся при строительстве здания, а после завершения стройки его ствол оставили (срезав пирамидальный оголовник) в качестве конструктивного элемента с лестницей, ведущей на плоскую крышу. Когда-то по этим ступенькам поднимались «жители московских небес» – крановщики. Вероятно, эта «лестница в небеса» является сегодня последним материальным свидетельством еще одной забытой по беды советской строительной техники.

- Введение

- Предыстория строительства высотных зданий в Москве

- Дворец Советов

- Закладка высотных зданий

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- МГУ на Ленинских горах. От идей до реального воплощения

- Дома-макеты на строительстве МГУ

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

- Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. Керамическая облицовка фасадов высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах СССР

- Высотные здания в Варшаве и Бухаресте

- Municipal Building и другие здания как зеркало мирового небоскребостроения и прообраз московских высоток

- Высотные здания как выдающиеся явления в советской архитектуре и строительной технике

- Заключение

- Приложение

- Сноски из книги

- Содержание книги

- Популярные страницы

- Предыстория строительства высотных зданий в Москве

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- № 6 Дом А.Г. Губкина (Таля)

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах С...

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Закладка высотных зданий

- Бесценное приложение (из личного опыта авторов)

- Кровавая рубка

- Инженерные решения. Керамическая облицовка фасадов высотных зданий