Книга: Высотки сталинской Москвы. Наследие эпохи

Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

Мало кто теперь помнит о том, что московские высотные здания, практически впервые в СССР, строились каркасным способом. Внедрение такой технологии при их возведении стало гигантским шагом на пути индустриализации строительства. В эксперименте, безусловно, была и доля оправданного риска, однако опыт, несомненно, удался…

До конца 70-х годов XIX столетия общественные и деловые здания строились с небольшим количеством этажей, так как строить высокое многоэтажное здание с массивными стенами экономически было невыгодно. С увеличением высоты такого здания его стоимость непомерно возрастала вследствие значительной толщины стен, увеличения веса сооружения, стоимости транспортирования материалов и резкого удлинения сроков возведения.

Появление гидравлических грузовых и пассажирских подъемников с вертикальными цилиндрами немедленно сказалось на увеличении этажности строящихся зданий, так как использование этих подъемников позволило значительно сократить стоимость транспортирования материалов, снизить сроки строительства и обеспечить удобный транспорт внутри здания.

Началось строительство 8-, 10– и 12-этажных зданий, но дальнейшее увеличение этажности все же было ограничено несущей способностью стен. Внедрение в строительную практику несущего каркаса дало новый толчок к увеличению этажности зданий. Хотя в дореволюционной России многоэтажные каркасные здания почти не строились, если не считать нескольких отдельных примеров зданий незначительной этажности (Дом книги на Невском проспекте в Ленинграде, здание универмага на углу Петровки в Москве и т. д.).

Примечательно то, что потребность запроектировать высотные здания на основе металлических каркасов привела отечественных инженеров к необходимости разработки чрезвычайно перспективных конструктивных решений, которым впоследствии было суждено изменить облик советских городов. Именно 1947 год положил начало строительству каркасно-панельных и панельных жилых домов, внедренных впоследствии в массовое жилищное строительство.

В литературе о высотных зданиях имеются интересные данные о том, что первые металлические перекрытия были применены в России еще в 1725 году на Урале[148]; если это действительно так, то можно утверждать, что нашим соотечественникам принадлежит пальма первенства использования металлических конструкций в капитальном строительстве. В советский период крупные панели для стен применялись в Харькове в 1931 году и в Москве в 1932 году. Первый опыт массового строительства панельных железобетонных малоэтажных жилых домов был осуществлен в 1946 году на Березовском заводе строительных конструкций Главуралэнергостроя[149].

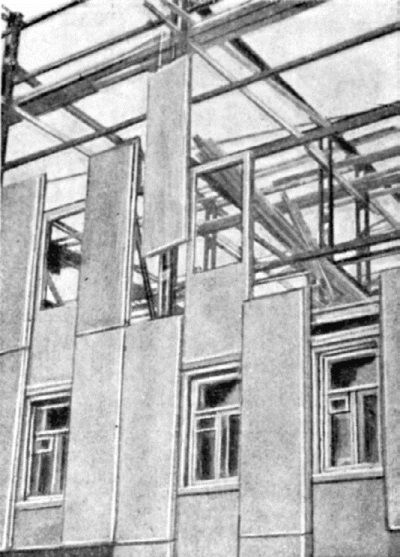

Новую эру индустриального домостроения ознаменовало постановление о строительстве многоэтажных зданий, подписанное Сталиным в январе 1947 года. Требовалось в ускоренном порядке разработать и внедрить конструктивные решения каркасов, которые далее были бы перенесены в сферу многоэтажного строительства. Такая задача была поставлена Московским городским комитетом ВКП(б) и Моссоветом сразу перед несколькими учреждениями. Проект первого 4-этажного жилого каркасно-панельного дома создавался коллективами Института строительной техники Академии архитектуры СССР, отделом типового проектирования Горстройпроекта и Управления жилищного строительства Мосгорисполкома. Его монтаж на 5-й улице Соколиной Горы в Москве был начат 15 ноября 1947 года и завершен в рекордно короткий срок. Всего через четыре месяца и 10 дней – 26 марта 1948 года – дом был сдан в эксплуатацию. Основной несущей конструкцией являлся сварной металлический каркас, воспринявший все нагрузки, за исключением веса наружных железобетонных стеновых панелей. Здание имело коридорную систему, по сторонам коридора располагались благоустроенные квартиры[150].

Вскоре после этого, в 1949 году в Москве на Хорошевском шоссе строятся еще шесть 4-этажных каркасно-панельных жилых домов площадью около 9,5 тыс. м2, проекты которых были разработаны Моспроектом. В отличие от дома на Соколиной Горе стеновые панели этих домов на заводе сразу были утеплены пенобетоном и снабжены пароизоляцией.

Монтаж первого советского каркасно-панельного дома на 5-й улице Соколиной Горы в Москве

Общий вес железобетонного дома оказался в 2,3 раза меньше дома с кирпичными стенами, расход кирпича уменьшался в шесть раз, расход пиленого леса – в 2,6 раза, трудовые затраты в целом сокращались на 32 %, а непосредственно на строительной площадке – на 47 %. Основным недостатком конструкции каркасно-панельных домов явился чрезвычайно большой расход металла и главным образом проката, которого приходилось 11,5—12 кг на 1 м3 здания. Это почти в три раза превосходило расходы металла при строительстве многоэтажных жилых домов с традиционными кирпичными стенами[151].

В целях снижения расхода металла каркас последующего углового дома был запроектирован из железобетонных колонн и металлических ригелей. Обетонировка конструкций каркаса позволила перенести существенную часть нагрузок на железобетонные сечения колонн, что сразу обеспечило возможность снизить расход металла до 7,24 кг на 1 м 3.

Один из четырехэтажных каркасно-панельных жилых домов на Хорошевском шоссе в Москве

Следующая группа домов высотой в шесть этажей была запроектирована в 1950 году с железобетонным сборным каркасом, причем расход металла удалось довеет и до 4 кг на 1 м 3. Путем укрупнения стеновых панелей удалось и существенно сократить количество их типоразмеров до 7 ед. (вместо 21 ед. типоразмеров панелей, применявшихся в первых домах). За разработку конструкций и внедрение в строительную практику многоэтажных каркасно-панельных жилых домов со сборным железобетонным каркасом были присуждены Сталинские премии Г.Ф. Кузнецову, Г.А. Бонч-Бруевичу, Н.П. Петрову, А.П. Маркову, В.А. Шумкову, К.И. Башлай, В.З. Полеводу, В.А. Шевченко, Е.А. Сорокину, Б.Н. Смирнову, Н.В. Морозову, Т.П. Антипову и А.Т. Смирнову[152].

За разработку и осуществление индустриальных методов строительства жилых домов в Москве были присуждены Сталинские премии В.П. Лагутенко, З.М. Розенфельду, А.Н. Дорохову, В.И. Светличному, В.Н. Галицкому, Е.Е. Никонову, А.Н. Леонтьеву, СВ. Ананьеву, Л.А. Хохлову, Н.Е. Пащенко, В.М. Городецкому, М.П. Бирюк ову, М.Г. Локтюхову, Е.Л. Рохваргеру, А. К. Тимофееву и С.Я. Максимову[153].

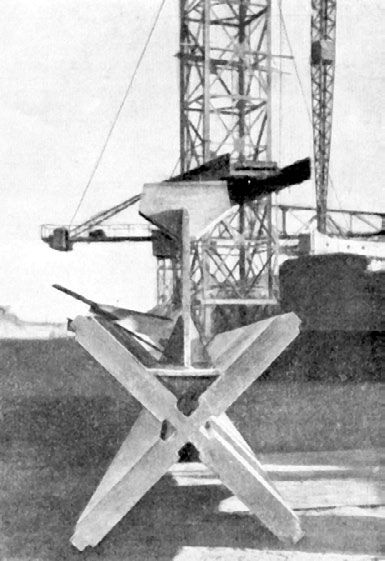

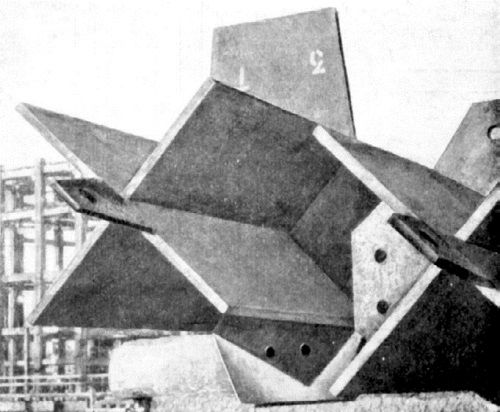

Металлические колонны крестовых сечений, впервые применявшиеся на строительстве высотного здания МГУ. 1949 г.

Железобетонные индустриальные жилые дома вначале строились высотой в 1–2 этажа, потом высотой 4–6 этажей, затем были разработаны проектные предложения домов в 10 и более этажей. По мере накопления опыта и увеличения этажности планировалось улучшить и архитектурное оформление фасадов, сократить расход металла до 3–4 кг на 1 м 3 здания. Высотные здания по своим конструктивным решениям отразили высочайшую для своего времени степень развития строительной промышленности и техники.

Сварная конструкция, впервые примененная в Советском Союзе для высотного строительства, имела ряд преимуществ перед существовавшей в мировой практике конструкцией с монтажными соединениями на заклепках – снижение веса, снижение трудоемкости изготовления элементов и снижение трудоемкости монтажа. Каркасная система позволила свести роль наружных стен лишь к оболочке, изолирующей внутреннее пространство здания от внешних температурных колебаний. Все нагрузки здания теперь передавались на каркас, представляющий собой систему балок и колонн, которые воспринимали вес здания и передавали его на фундамент. В основу советских методов проектирования стальных каркасов были положены тр уды выдающихся русских инженеров Н.А. Белелюбского, П.Я. Проскурякова, В.Г. Шухова и других, а позднее – Е.О. Патона, Б.Г. Галёркина, Н.С. Стрелецкого, создавших уже к началу XX века свою школу и рациональные конструктивные формы[154].

Электросварка, изобретенная в России инженера ми Н.Д. Славяновым и Н.И. Бенардосом в 80-е годы XIX столетия, получила особенно широкое распространение после Октябрьской революции в различных областях промышленности и в том числе в строительстве. В СССР электросварка заменила клепку еще с 1928 года. Успешное развитие сварочного дела дало возможность уверенно применить сварку и при монтаже стальных конструкций: каркасы всех высотных зданий в Москве были не только изготовлены, но и полностью смонтированы на сварке[155].

Предусматривались наиболее простые монтажные сопряжения колонн и ригелей каркасов, причем колонны доставлялись на строительную площадку с уже приваренными к ним элементами сопряжения для крепления ригелей и балок при монтаже. Торцы элементов колонн фрезеровались на заводе, при стыковании таких колонн не требовалось временное крепление в виде расчалок, стыковка производилась при помощи болтов, которые вставлялись в специальные приваренные у торцов «ребра», выполнявшие роль фланцев. Условия упрощения и облегчения монтажа потребовали и максимального сокращения монтажных элементов. Например, при возведении каркаса здания на Смоленской площади при общем весе конструкций 5200 т количество монтажных элементов составило всего 7900 единиц. Монтажный вес колонн колебался от 5,0 т до 1,2 т, ригелей от 4,5 т до 0,3 т[156].

При строительстве зданий на Смоленской площади, на площади Восстания и на Котельнической набережной колонны и ригели каркаса выполнили из прокатных и сварных профилей двутаврового сечения. Для каркаса МГУ на Ленинских горах были впервые применены колонны крестового сечения, изготовленные на заводах металлических конструкций путем соединения автоматической сваркой толстых листов стали толщиной до 50 мм. При этом способе сварка производилась не вручную, а при помощи «сварочного трактора» – механизма, который автоматически с небольшой скоростью перемещает электрод вдоль шва и осуществляет его подачу по мере оплавления. При этом горение электрической дуги осуществлялось под слоем флюса – порошка специального состава, что давало возможность увеличить мощность электрической дуги и улучшить качество шва. Герметизация сварочной ванны от атмосферных газов позволяла получить более стабильную и однородную структуру сварного шва (в последующие десятилетия по мере развития техники для этих же целей начала применяться сварка в среде инертных газов). Применение автоматической сварки позволило снизить трудоемкость процесса в 5–6 раз. За разработку метода и аппаратуры скоростной автоматической сварки Е.О. Патону было присвоено звание лауреата Сталинской премии[157].

Металлоконструкция центральной части главного корпуса МГУ. Примыкание поэтажных балок к несущей колонне. 1950 г.

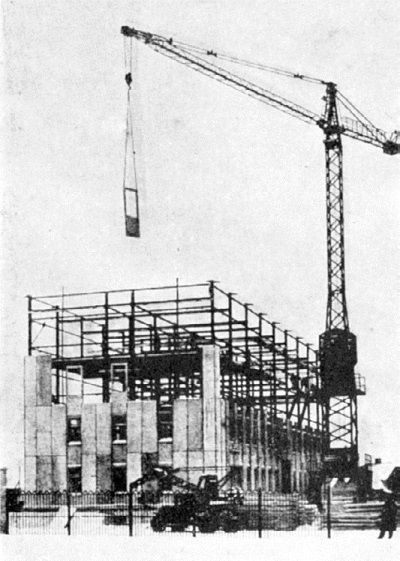

Универсальный башенный кран УБК-5-49 на строительстве здания МГУ. 1950 г.

С начала 50-х годов была разработана и автоматическая точечная сварка электродом. При этом способе электрозаклепки большой площади получались в результате оплавления неподвижного толстого электрода (также под слоем флюса), причем горение электрической дуги прекращается автоматически после оплавления электрода на определенную длину. Такая сварка была применена, например, для изготовления колонн стального каркаса высотного здания МГУ. А контроль качества сварки производился при помощи радиоактивного и рентгеновского излучений[158].

Внедрение каркасной технологии было сопряжено и с огромным количеством сложностей. Инженерам в кратчайшие сроки предстояло провести комплексные исследования, результаты которых в обычных условиях следовало проверять на практике в течение многих лет. Для опытных испытаний изготавливались образцы железобетонных колонн определенного сечения и длины, армированных несколькими различными типами арматуры. В целях достижения заданной твердости бетона образцы выдерживались до начала испытаний в течение 1–1,5 года. Эксперименты проводились на 500-тонных и 1000-тонных прессах в лабораториях ЦНИС МПС и ЦНИПС. Колонны испытывались на осевое и внецентренное сжатие. Специальные приборы фиксировали величины деформаций, наступающих с увеличением нагрузок, так продолжалось вплоть до разрушения образцов. Испытание каждой колонны длилось 2,5–4 часа. Эти базовые результаты измерений легли в основу обобщающих таблиц, показывавших степени отклонения фактических разрушающих нагрузок от рассчитанных ранее теоретических. Колонны, успешно прошедшие испытания, впоследствии были запущены в серийное производство[159].

В конце 40-х годов советскими учеными А.И. Сегалем, Б.А. Дзержковичем и рядом других были предложены оригинальные методы расчета каркасов на ветровые нагрузки, суть которых сводилась к решению многочленных и дифференциальных уравнений для определения в многоэтажных рамах усилий и деформаций от горизонтальных нагрузок. Однако эти методы и мели основной целью обеспечение необходимой прочности сооружения; при расчете же каркасов высотных зданий необходимо было обеспечивать жесткость, при которой прогибы верха каркаса не превосходили бы 1/500 общей высоты здания, а перекосы отдельных этажей 1/1000. Требовалась разработка методов, позволяющих быстро и с достаточной точностью определять величины перекосов и прогибов многоэтажных рам под воздействием ветра[160].

Каркас высотного здания представлял собой пространственную, статически неопределимую систему. Был предложен аналитический метод, в качестве исходной расчетной схемы которого рассматривалась плоская многоэтажная и многопролетная рама, выделенная из пространственного каркаса высотного здания с приходящейся на нее равномерно распределенной нагрузкой. Поскольку разработанный математический аппарат требовал практической проверки, велась и подготовка к экспериментам на моделях. В 50-х годах XX столетия в распоряжении инженеров еще не было электронно-вычислительных машин и программных комплексов, позволяющих реализовать виртуальную модель каркаса. В то же время имелась острая потребность использовать моделирование, в частности, для предварительного определения деформаций в сложных, статически неопределимых системах, где даже использование приближенных методов расчета являлось весьма затруднительным и трудоемким.

Поскольку при проведении эксперимента приходилось иметь дело не с моделями действительных сооружений, а с моделями расчетных схем, исключительно важное значение для точности решений имел правильный выбор масштаба преобразований. Наиболее полный вывод масштаба преобразований, основанный на теории размерностей, был разработан доктором наук Ю.А. Нилендером. Таким образом, зная для конкретных условий масштабы преобразований, выражающие соотношения между различными параметрами модели и ее оригинала, по перемещениям модели стало возможным определять и перемещения оригинала.

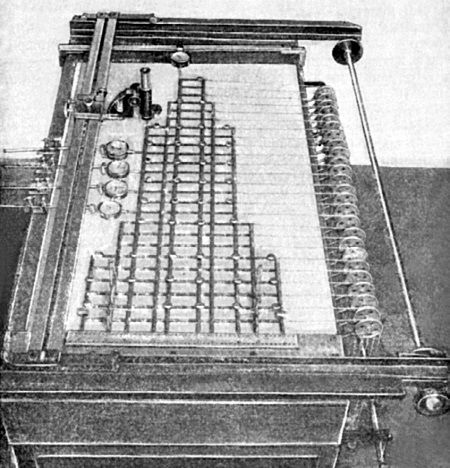

Для испытаний была сконструирована специальная установка. На установку в горизонтальном положении помещались модели каркасов высотных домов, изготовленные из цельного листа целлулоида или стали и защемленные для предупреждения смещения в основании. Для уменьшения трения в узловых точках модель опиралась на стальные шарики, над которыми на нее клались свинцовые грузы, препятствующие потере устойчивости вследствие выпучивания модели из горизонтальной плоскости. Горизонтальная нагрузка, имитирующая ветровую, осуществлялась при помощи системы блоков и грузов, одновременно передающих усилия на все исследуемые узлы. Количество грузов соответствовало количеству этажей здания, а фиксация величин перемещений, то есть деформаций точек модели, производилась измерительными приборами. Сравнение экспериментальных и аналитических величин прогибов указало на их достаточно близкое совпадение во всех испытанных моделях многоэтажных рам[161].

Более чем пятидесятилетняя практика каркасного строительства за рубежом не дала рациональных решений каркасных зданий. Конструктивные решения каркасов были весьма случайными, не объединенными общей идеей и направлением проектирования, решения в большинстве своем достаточно сложные и неэкономичные; усложненные объемно-планировочные решения приводили соответственно к усложнению конструкции каркаса, нарушению модульности, перебивке шага колонн и т. п. Размещение связей в плане – один из важнейших вопросов обеспечения жесткости зданий – выполнялось без должного инженерного и научного подхода: ветровые связи вопреки принципу концентрации материала, как правило, были распылены в плане, не объединены в общую связевую систему, способствующую повышению жесткости здания в целом. Именно поэтому советские конструкторы искали свои пути решения проблемы высотного строительства в Москве, отвечающие ведущим положениям отечественной инженерной школы.

Установка для испытаний моделей высотных зданий, запроектированная и реализованная инженером С.А. Каганом. Площадь установки 150 х 80 см, высота 90 см

Для высотных зданий за рубежом и в России ранее применялись стальные и железобетонные каркасы. Стальной каркас, по сравнению с железобетонным, являлся более индустриальным, однако его применение влекло большой расход стали. В ходе проектирования восьми высотных зданий в Москве конструкторы разработали третье, промежуточное по степени экономичности и индустриальности решение – стальной каркас, усиленный бетоном, так называемый железобетонный каркас с жесткой арматурой. При этом металлический каркас рассчитывался только на восприятие монтажных нагрузок; эксплуатационная нагрузка воспринималась железобетонными сечениями ригелей и колонн. Несмотря на бесспорные преимущества железобетонных каркасов с несущей арматурой, их широкому применению в высотном строительстве прежде мешало недоверие многих инженеров к совместной работе бетона и стальных профилей крупного сечения. Вследствие этого недоверия обетонировка ранее учитывалась только при расчете каркаса на жесткость и не учитывалась при расчете элементов каркаса на прочность, что приводило к необоснованному перерасходу металла. Однако уже при строительстве высотного здания на Котельнической набережной удалось достичь весьма существенной экономии металла благодаря применению схемы каркаса с пространственной системой связей, где конструкции фундамента и каркаса работали совместно. При этом суммарный расход стали для несущей и круглой арматуры каркаса составил 3240 т (против 5800 т по проекту-аналогу стального каркаса с рамной системой связей) и 657 т на фундамент (против 1355 т по аналогии с минимальным расходом стали на фундаментах других московских высотных зданий)[162].

Вычисления показали, что если значительную часть расчетных усилий передавать на бетон, а несущую арматуру рассчитать только на монтажные нагрузки от 4–6 этажей, то придется применить такой метод производства работ, при котором монтаж несущей арматуры будет зависеть от ее последующей обетонировки. Фактически это привело к применению совмещенного способа работ для всех строительных процессов на площадке, когда бетонщики поднимались вверх по скелету здания вслед за верхолазами-монтажниками и сварщиками. Причем основные элементы и колонны армировались бетоном не только из-за необходимости усиления жесткости, но и из соображений защиты каркаса. Известно, что во время возведения главного здания МГУ даже имел место конфликт пожарного надзора со строителями, которые категорически отказались взять в бетонные футляры все металлические элементы. Проект полной обетонировки металлоконструкций был даже составлен, причем бетон, естественно, не учитывался в статических расчетах армокаркаса и резко утяжелял здание[163]. Между тем в здании МГУ был применен не железобетонный, а стальной каркас, в котором работа бетона не учитывалась.

Объем бетонных работ нередко сокращался по сугубо экономическим соображениям, связанным с уменьшением трудоемкости. Первоначально в высотных зданиях проектировались монолитные железобетонные перекрытия, которые, будучи жестко связанными со стальным каркасом здания, учитывались в расчете каркаса, обеспечивая его пространственную жесткость и более равномерную работу элементов на горизонтальные усилия от ветровых нагрузок. Однако в ходе строительства в проекты вносились изменения и, например, в центральной части главного здания МГУ треть перекрытий была выполнена сборной из плоских безреберных плит[164].

Следовало бы сказать об одном интересном факте. При бетонировании каркасов высотных зданий практически впервые в отечественной строительной отрасли была применена оборачиваемая щитовая опалубка. Первый послевоенный опыт такого рода был осуществлен при возведении здания на Смоленской площади. Подвесная опалубка из щитов, собранных на инвентарных дощатых кружалах по подвесным металлическим прутковым фермам, давала возможность благодаря отсутствию стоек вести опалубочные работы широким фронтом. Опалубку, как правило, устанавливали в три-четыре яруса. В процессе зимнего бетонирования некоторые элементы опалубки пришлось усовершенствовать. Кроме того, при морозах до 15–20 °C арматуру колонн перед бетонированием прогревали в течение 30–40 минут при помощи электровоздуходувок. Жесткую арматуру балок, арматуру плиты и опалубку прогревали острым паром в момент бетонирования. Бетон доставлялся с завода в утепленных самосвалах, развозился к месту укладки в утепленных двухколесных тачках и укладывался при помощи высокочастотных электровибраторов с гибким валом[165].

Необходимо отметить и применение универсальных щитов в опалубке колонн каркаса, которые позволяли устанавливать опалубку для колонн различного сечения из одних и тех же щитов. Для этого на щитах опалубки укреплялись уголки с просверленными отверстиями. После того как бригады опалубщиков освоили все производственные процессы по сборке лесов и опалубки, эти работы перестали лимитировать темпы производства комплекса железобетонных работ[166].

Прогрев железобетонной плиты перекрытия электродными панелями

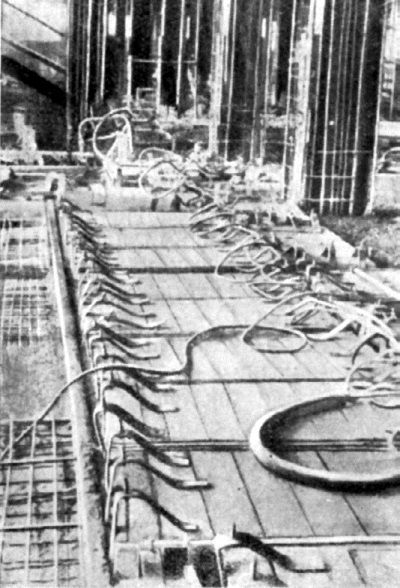

Подача в рабочее положение арматурно-опалубочного блока верхней плиты фундамента

Основные железобетонные конструкции подвергались электроподогреву: колонны с сечением 70 х 70 и 70 х 100 см, плиты толщиной 12–14 см, балки с сечениями 25–29 х 50 см. Все конструкции подогревали по электродному методу. Для электродов применялась катанка диаметром 6 мм и полосовая сталь 45 х 5 мм. Электроды для балок и колонн устанавливали непосредственно на опалубке и крепили к ней скобами. Плиту после бетонирования укрывали электродными панелями, представляющими собой утепленные инвентарные щиты, на которых шурупами укреплялись три электрода из полосовой стали[167].

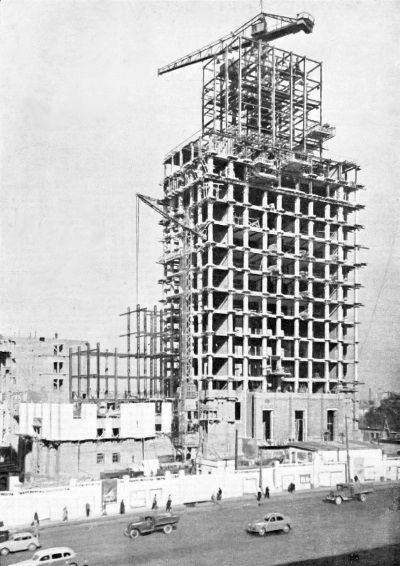

Строительство высотного административно-жилого здания у Красных Ворот. Сентябрь 1950 г.

Аналогичным образом (и примерно в то же время) осуществлялись железобетонные работы и на строительстве Московского университета. Причем на более поздних высотных стройках, как, например, на строительстве гостиницы в Дорогомилове, арматурная сетка нередко набиралась и сваривалась в специальном цехе и подавалась в рабочее положение в виде арматурно-опалубочного блока. Опалубка и арматура второй плиты фундамента представляли собой единые блоки, весом 5 т, состоящие из металлических ферм, двух верхних и трех нижних сеток и из подвешенных снизу щитов опалубки…[168]

Стальные конструкции каркасов высотных зданий выполнялись из стали марки Ст. З, поставляемой по группе А, отличающейся постоянством механических качеств, однородностью структуры, равномерным распределением компонентов (особенно серы), простотой обработки и хорошей свариваемостью. Для сильно нагруженных колонн применялись стали повышенной марки, например НЛ2. Она была дороже примерно на 20 %, однако возможность уменьшения размеров колонн в сочетании с экономией стали в 25–30 % с избытком компенсировали ее более высокую стоимость.

Осуществляя поиски рациональных конструктивных схем каркасов московских высотных зданий, инженеры поставили перед собой ряд требований в сфере надежности и экономичности, степень удовлетворения которых принималась как критерий качества оценки решений. Можно отметить последовательное прогрессивное направление развития каркасов реализованных высотных зданий от рамной системы, через рамно-связевую и связевую к про странственно-связевым.

Для начального этапа проектирования высотных зданий было характерно обращение к рамной системе. Рамный каркас состоял из жестко соединенных колонн и ригелей, образующих плоские и пространственные рамы, объединенные перекрытиями. Среди достоинств рамной системы можно перечислить возможность относительно свободной планировки помещений, четкость статической работы (то есть равномерность деформации отдельных рам в общей системе каркаса), а также способность перераспределять усилия при перенапряжениях в отдельных элементах на соседние элементы. Основным недостатком рамной системы являлась трудность получения высокой жесткости в пределах экономической целесообразности. Чуть позже при расчетах проектов-аналогов выяснилось, что при равном объемно-планировочном решении здания рамные каркасы требуют расхода стали на 16–33 % больше, чем связевые каркасы, и первые об ладают при этом значительно меньшей жесткостью. Требуемые в рамном каркасе мощные сечения элементов – колонн, ригелей и особенно узлов – приводили к усложнению конструктивных форм, к увеличе нию трудоемкости изготовления и монтажа. Рамная система каркаса была применена в здании на Смоленской площади, в гостинице на Дорогомиловской набережной, а также в 22-этажных корпусах МГУ (зонах Б – В)[169].

Стягивание элементов металлического каркаса

Электросварка узлов металлического каркаса

Строительство здания на Смоленской площади. 1949 г.

Более высокая экономичность и повышение жесткости были достигнуты применением комбинированной рамно-связевой системы. В чистом исполнении связевая система состоит из связевой конструкции и колонн, шарнирно присоединенных к ней ригелями. Рамно-связевые системы аналогичны по своей схеме связевым, однако отличаются от них рамным соединением колонн и ригелей, не входящих в связевую конструкцию. Здесь эффект, достигаемый появлением связевых стенок, зависел от степени участия их в восприятии ветровой нагрузки. Этим удалось снизить расход стали. Однако недостатком рамно-связевого каркаса оказалось возникновение значительных перекосов в панелях, примыкающих к связевым плоскостям, вследствие большой разницы в жесткости связевых стенок и рам. По д анной схеме были запрое ктированы каркасы гостиницы на Комсомольской площади, административного здания у Красных Ворот, а также центральной высотной части МГУ (зона А).

О гостинице на Комсомольской площади необходимо сказать более подробно. В ее армокаркасе (относительно каркасов других высотных зданий), по некоторым данным, был допущен серьезный перерасход металла. Указывалось, что он достиг 39 кг на 1 м3 здания, и это на первый взгляд кажется странным, потому что каркасы других зданий были более легкими в среднем на треть. При расчетах инженеры якобы в крайне малой степени учли совместную работу стали и бетона. Если бы работа бетона была учтена полностью, то расход металла снизился бы до 23,5 кг на 1 м 3. Имело ли место такое недоверие и что могло стать его причиной?

Гостиница «Ленинградская» является единственной высоткой, для которой было подготовлено искусственное основание из вибронабивных свай, забитых в плывун на месте русла древней реки, ушедшей позже под землю. Наличие реки под высоткой потребовало устройства более мощного коробчатого фундамента, жесткость которого была увеличена для исключения возможности неравномерной осадки опор. Более мощный фундамент, в свою очередь, вызвал необходимость усилить конструктивную часть всего здания, с тем чтобы сделать его работу похожей на работу штампа (штампом условно называют бесконечно жесткую несгибаемую конструкцию). Вес сооружения уравнивался с несущей способностью грунта, что обеспечило его максимальную устойчивость, и при относительно небольших размерах здание гостиницы действительно оказалось достаточно тяжелым.

В основе идеи решения, принятого Л.М. Поляковым и А.Б. Борецким, лежал исторический пример создания искусственного основания под Исаакиевским собором, о котором не мог не знать ленинградец Л.М. Поляков. Во времена Александра I железобетонных свай еще не было, и в болотистый грунт забивали сосновые бревна. Спроектировать гостиницу в сложных геологических условиях не случайно было поручено московскому Гидропроекту, должность главного архитектора в котором занимал именно Л.М. Поляков. Столь смелое и оправданное решение не получило должной оценки по конъюнктурным соображениям пресловутой экономии, а после 1954 года и вовсе обернулось неприятностями для своих авторов. С высокой трибуны Второго съезда архитекторов их коллеги обращались к партии и правительству с раскаянием и утверждали, что вовсе не они виноваты в допускавшихся при Сталине архитектурных излишествах, а виноват именно архитектор и инженер Л.М. Поляков со своей высотной гостиницей и помпезными шлюзами Волго-Донского канала.

Плоская связевая система в виде железобетонных стенок была применена в здании на площади Восстания. Снижение жесткости плоских стенок повлекло увеличение их толщины, ведущее к значительному расходу конструктивных материалов. Большая разница в продольных деформациях связевых и соседних с ними несвязевых колонн влекла возможность существенных перекосов панелей и депланации перекрытий. Для четкого разделения работы элементов на ветровую и вертикальную нагрузки потребовалось большое количество связевых стенок, сильно затруднявших планировку здания и борьбу с температурными деформациями. Бетонирование стенок-связей, насыщенных арматурой и с большим количеством проемов, было трудоемким, хотя применение связевого каркаса позволило получить экономию стали. К сожалению, сравнительные подсчеты, приведенные в литературе, следует рассматривать как ориентировочные; расхождение их результатов в части определения трудоемкости и экономии показывает относительную недостоверность методик, имевшихся в распоряжении конструкторов[170].

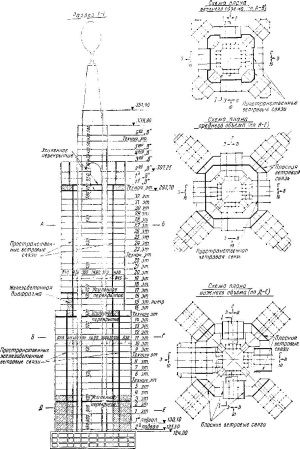

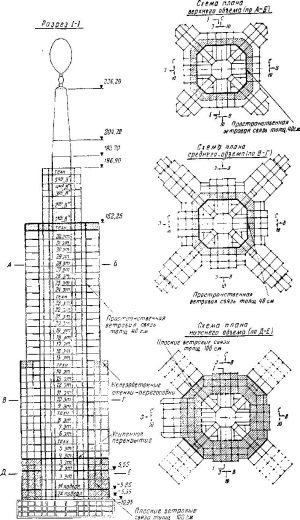

Качественно новой формой каркаса явился каркас с пространственной системой связей, впервые примененный в здании на Котельнической набережной, в здании Дворца науки и культуры в Варшаве и предложенный в проектном решении здания в Зарядье. Пространственная система связей в виде складчатой оболочки, состоящей из железобетонных стенок, обладала жесткостью, во много раз превышающей жесткость других систем каркасов при минимальном расходе стали. Проведенные сопоставления в пределах одного и того же планировочного решения показали, что при применении каркаса с пространственной системой связей расход стали сокращался на 33 % в сравнении с каркасом рамной системы. Благодаря высокой изгибающей жесткости связевой оболочки резко снизились значения перекосов и депланации перекрытий в панелях, примыкающих к связям[171].

Высокая экономичность каркаса с пространственной системой осуществлялась с соблюдением ведущего требования рациональной компоновки – принципа концентрации материала: четкое расчленение работы каркаса на ветровую и вертикальную нагрузку и сосредоточение всей ветровой нагрузки на системе пространственных связей привело к большой концентрации материала в связях. Благодаря работе узлов, ригелей и колонн только на вертикальную нагрузку было достигнуто значительное упрощение и облегчение всех элементов каркаса, что открывало широкие возможности для унификации и стандартизации. Причем в пространственно-связевом каркасе вопрос повышения жесткости и экономии был решен не изолированно, а во взаимосвязи с задачами упрощения конструктивных форм, уменьшения трудоемкости изготовления и монтажа конструкций.

Схема пространственной железобетонной конструкции ветровых связей. Первый вариант (слева) и второй вариант (справа)

Сочетание в плане высотной части здания в Зарядье взаимно перпендикулярных и диагональных осей, усложнив расстановку колонн каркаса, побудило отказаться от шаблонной рамной конструкции и искать иное, более эффективное решение. В принятом решении основной конструкцией, воспринимающей ветровую нагрузку и обеспечивающей общую жесткость здания, являлась система пространственных ветровых связей, образовывавших замкнутую восьмигранную призму.

В эскизном проекте здания эти связи совмещались с наружными стенами высотной части здания. Однако при разработке технического проекта расчеты показали, что многочисленные оконные проемы в наружных стенах настолько ослабляли конструкцию и снижали ее жесткость, что оказалось значительно более выгодным перенести связи внутрь здания, совместив их со стеной, выделяющей центральный лифтовый вестибюль. Хотя при этой схеме основные размеры образуемой связями жесткой коробки и уменьшались, однако значительное сокращение числа проемов с лихвой это уменьшение компенсировало. Таким образом, железобетонные ветровые связи простирались от верха фундаментной коробки до перекрытия над 32-м этажом.

В техническом проект е расположение лифтов высотной части было разработано в двух вариантах. В первом варианте по условиям планировки пространственная конструкция связей в виде замкнутой коробчатой системы, близкой в плане к квадрату, проходила в среднем объеме (с 4-го по 15-й эта ж) и в верхнем объеме (с 15-го по 32-й этаж) в разных плоскостях. В местах перехода от одного объема к другому связи перепускались на один этаж, кроме того, в этих местах для восприятия дополнительных усилий, возникающих от смещения части стенок, в плоскости перегородок вводились специальные вертикальные железобетонные диафрагмы, перпендикулярные к граням коробчатой конструкции.

Во втором варианте удалось осуществить пространственную конструкцию связей на всю высоту, с 4-го по 32-й этаж, без смещения плоскостей граней – в виде призмы одного диаметра. Это решение значительно упростило конструкцию и создало благоприятные предпосылки для ощутимого ускорения производства работ. В обоих вариантах конструкции связей, разработанных в техническом проекте, пространственная коробчатая система доводилась только до уровня 4-го этажа. От верха фундамента до 4-го этажа связи были решены в виде четырех железобетонных стен, расположенных перпендикулярно к диагональным осям высотной части[172].

На примере эволюции конструктивных решений высоток можно видеть, насколько продуманно и последовательно ставились задачи, насколько учитывался в проектировании новейший практический опыт. По существу, каждое из высотных зданий представляло собой уникальную экспериментальную площадку, на которой отрабатывались и совершенствовались те или иные технические идеи. Придя к наиболее экономичным и наиболее совершенным в инженерно-техническом отношении конструктивным решениям, отечественная строительная наука фактически за четыре года совершила гигантский качественный скачок, который при других обстоятельствах мог бы занять несколько десятилетий.

* * *

В завершение этой главы хочется сказать, ч то практика популяризации новых советских строительных технологий принимала порой совершенно удивительные формы. Перед нами две страницы из детского журнала «Затейник» за декабрь 1949 года. Впрочем, это уже из разряда курьезов и улыбок эпохи. Известная пословица гласит: от великого до смешного – один шаг. И в нашем случае шаг этот от представительной столичной высотки до ее уменьшенной копии, которую каждый ребенок мог теперь выстроить в собственном дворе… из снега и льда.

В статье говорится, что забавная технология строительства таких «высотных» зданий из снега уже нашла применение в клубе пионеров Сокольнического района Москвы. Значит, эти ледяные дома – не просто плод чьей-то разыгравшейся фантазии. Поразительно то, как рационально основные инженерные приемы были перенесены сюда из настоящей строительной техники. Роль каркаса в снеговых постройках должен был играть проволочный скелет, роль ограждающих конструкций и заполняющих элементов – снежные и ледяные блоки, полученные при помощи фанерных форм, названных опалубкой. Есть даже упоминание об изготовлении изделий из цветного льда, что вполне может отдаленно ассоциироваться с тем, как сплавляли в то время изделия из литого камня и декоративные цветные изразцы. Случайно ли, что в журнале не указана фамилия автора статьи? Кем мог быть человек, так просто и доступно рассказавший детям о том, что так занимало умы ведущих инженеров своего времени?

Руководство для детей по строительств у макетов высотных зданий из снега. Журнал «Затейник». 1949. № 12

- Введение

- Предыстория строительства высотных зданий в Москве

- Дворец Советов

- Закладка высотных зданий

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- МГУ на Ленинских горах. От идей до реального воплощения

- Дома-макеты на строительстве МГУ

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

- Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. Керамическая облицовка фасадов высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах СССР

- Высотные здания в Варшаве и Бухаресте

- Municipal Building и другие здания как зеркало мирового небоскребостроения и прообраз московских высоток

- Высотные здания как выдающиеся явления в советской архитектуре и строительной технике

- Заключение

- Приложение

- Сноски из книги

- Содержание книги

- Популярные страницы

- Стамбул. История. Легенды. Предания

- История крепости

- История полицейского писаря

- II. История

- Краткая история мобильной связи в Северной Корее

- История Бангкока и Паттайи

- Русская история Шанхая

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- История крепостных сооружений

- Дома-макеты на строительстве МГУ