Книга: Высотки сталинской Москвы. Наследие эпохи

Инженерные решения. Керамическая облицовка фасадов высотных зданий

Инженерные решения. Керамическая облицовка фасадов высотных зданий

Остатки дворцов и храмов Вавилонии и Ниневии, с их стенами из сырого кирпича, обожженного на солнце и покрытого прекрасными глазурованными плитками, свидетельствуют о первом применении цветной керамики в архитектуре. По глазурованным плиткам, облицовывающим стены, расписным полам и фаянсовым инкрустациям колонн, находящимся в гробницах Древнего Египта, по барельефам и гигантским скульптурам Древнего Ирана, п о замечательным росписям греческих ваз по терракоте Тангары и многим другим примерам исследователи смогли восстановить нравы, быт, вкусы и состояние искусства и техники у народов древности. Яркое представление о развитии иранского и арабского искусства, пришедшего в Сирию, Северную Африку, Испанию, Туркестан, дают прекрасные стенные украшения из фаянсовых плиток, покрытых свинцовыми или оловянными глазурями. Испано-мавританская архитектура так же широко и с большим вкусом применяла для облицовки стен фаянсовые плитки с золотым отблеском. Терракотовая скульптура и майолика, применявшиеся в эпоху Возрождения для украшения стен, сводов, ниш в зданиях Рима, Флоренции, Пистойи, Перуджи, служат весьма поучительным примером применения форм и цвета в архитектуре[223].

Керамика является одним из древнейших строительных материалов и для нашей страны. Почти 1000 лет назад в Киевской Руси высококачественная глазурованная керамика применялась в качестве облицовочного материала. Своеобразием, богатством форм и широким размахом применения цветной глазурованной керамики известны древнейшие памятники архитектуры Московского государства периода расцвета русской архитектуры в середине XVII века.

На одном из древнейших памятников Москвы – храме Василия Блаженного (1555–1560) – на гранях и на карнизе шатра центрального столпа имеются керамические изразцовые архитектурные детали. По форме это плоские камни, напоминающие очертаниями наконечники больших стрел, образующие живописный ритмический ряд фриза под куполом, а также примененные на плоских гранях шатра, где из них образованы крупные цветные звезды в плоскости кирпичной кладки. На одном из лучших архитектурных произведений XVII столетия – на Троицкой церкви в Останкине (1668) под галереями, на столбах, а также в промежуточных поясах поставлены разноцветные квадратные изразцы. Размер плиток не велик – 21,5 х 21,5 см, однако при яркой красочной расцветке такие небольшие по размеру детали существенно усилили художественный образ здания. На парапете Думной башни в Измайлове, в Москве (середина XVII в.), в квадратных кирпичных ширинках были поставлены изразцовые вставки. Причем на этом примере можно видеть образование коврового цветного узора путем попеременного использования изразцов всего лишь двух различных рисунков. Рациональное использование керамических деталей было не редким во многих московских памятниках архитектуры второй половины XVII века, таких как Воскресенский собор в г. Истре (1558–1685), церковь Андрея Стратилата бывшего Андреевского монастыря близ Воробьевых гор (1675), Покровский собор в Измайлове (1679), церковь Григория Неокесарийского на Полянке (1679) и др.[224]

Приведенные примеры доказывают, что керамика является одним из наиболее долговечных строительных материалов, известных человечеству. Об этом свидетельствую т многочисленные сооружения, где она сохранялась на протяжении столетий. Устойчивость фасадных керамических материалов п о сравнению с естественным камнем и бетоном подтверждается также в условиях туманной, насыщенной солями и испарениями атмосферы приморских городов. Облицовки имеют громадное значение не только для архитектурного оформления сооружений, но и как фактор сохранности зданий. Разрушение сооружений чаще всего начинается именно с облицовок, которые в первую очередь воспринимают действие окружающих атмосферных условий.

Выдающиеся мастера прошедших веков оставили нам богатое наследие классических образцов использования терракоты и майолики для архитектурно-художественного оформления зданий. Поэтому и в советское время эти материалы привлекли к себе внимание архитекторов и инженеров. К облицовке многоэтажных зданий предъявлялись особые, повышенные требования. Она должна была обладать высокими декоративными свойствами, в то же время быть долговечной – отличаться высокой механической прочностью, устойчивостью против атмосферных воздействий. Загрязнения на поверхности облицовки должны легко смываться водой или счищаться механическим путем, допуская промывку фасада водой и паром, не требуя ремонта длительное время.

Применению керамики долгое время препятствовало то, что заводы не могли освоить выпуск этих изделий в промышленных масштабах. Сказывались как сложность и энергоемкость самого технологического процесса, так и общая неподготовленность строительной промышленности, отсутствие развитой сырьевой базы.

Индустриализация промышленности позволила вплотную подойти к промышленному изготовлению керамических изделий уже в 30-х годах, а непосредственным толчком для начала разработок такого рода явилось постановление о строительстве Дворца Советов. При Академии архитектуры СССР была создана специальная лаборатория керамики, которая озвучивала идеи массового применения керамических отделочных материалов, разрабатывала их ассортимент и номенклатуру, основы технологии изготовления и способы крепления на зданиях.

Однако в свете проектирования Дворца Советов задача, на первых порах, свелась к освоению технологий производства изделий декоративного назначения, бесшовной керамической облицовки, новых видов глазурей, других изделий, носящих сугубо декоративный характер[225]. Рассматривалась возможность изготовления ваз, чаш, статуэток, скульптур для украшения гостиных, кулуаров, фойе, комнат отдыха и других помещений. Эти изделия могли являться как уникальными, так и стандартными. Планировалось и применение изделий монументального характера, составляющих неотъемлемую часть архитектуры интерьера, таких как панно, панели, фризы, барельефы и т. д.

Во второй половине 30-х годов керамика в СССР становилась элементом архитектуры и в этом качестве нашла свое применение при отделке ряда станций метро и речного вокзала в Химках. В период сталинских пятилеток были запроектированы и построены новые крупнейшие керамические предприятия, реконструированы и переоборудованы Дулевская фабрика, Ленинградский завод имени Ломоносова, завод имени Калинина в Конакове, плиточный завод имени Булганина в Москве и др.[226]

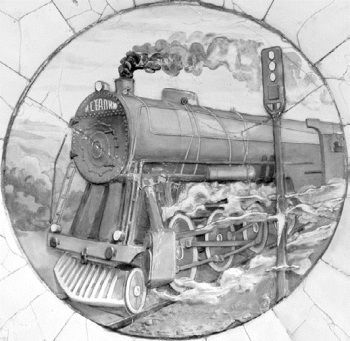

Тематические вставки из цветной керамики на фасаде речного вокзала в Химках. 1930-е гг.

Для повышения архитектурных качеств фасадов капитальных зданий, замены недолговечной и трудоемкой «мокрой» штукатурки более прочной, долговечной и красивой облицовкой лаборатория керамики еще до войны разрабатывала и внедряла в строительство новый для советской архитектуры материал – фасадную терракоту. Ее систематическое изучение с учетом опыта прошлого и возможностей современной техники было начато с 1936 года. В частности, были изучены массы на основе подмосковных светложгущихся глин гжельско-кудиновского типа. В результате были изготовлены крупные керамические изделия светло-кремовых, розоватых, оранжевых, коричневых и черного цветов[227].

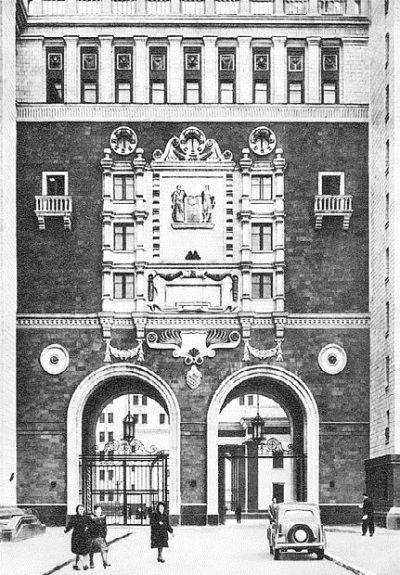

Ввиду отсутствия необходимой производственной базы в системе промышленности строительных материалов изготовление терракотовых деталей первоначально было налажено на базе гжельской артели «Художественная керамика». Лаборатория керамики разработала рецептуру составов, рабочие чертежи деталей и методы их крепления, изготовила гипсовые формы и эталоны в материале, составила инструкцию по технологии производства и технические условия приемки готовой терракоты. Показательная облицовка этими фасонными и скульптурными деталями из терракоты фасадов общей площадью 1200 м2 подтвердила возможность изготовления таких деталей в короткие сроки даже в примитивных технических условиях производства. Этот эксперимент был выполнен на корпусе А и Б здания по улице Горького, построенного по проект у А.Г. Мордвинова в 1938 году[228].

Успехи разработки пробной партии керамических облицовочных материалов позволили перейти и к технологии изготовления лицевого кирпича, осуществление которой в производственном масштабе состоялось недалеко от Гжели на Кудиновском заводе в подмосковном городе Электроугли. Здесь был практически разрешен вопрос изготовления пустотелого и профильного кирпича на ленточных прессах. Советский лицевой кирпич был впервые применен в 1939 году при строительстве многоэтажных жилых домов на Большой Калужской улице, возводившихся поточно-скоростным способом.

Большие перспективы открывала проведенная Научно-исследовательским институтом кирпичной промышленности работа по получению цветного глазурованного облицовочного кирпича, пробная партия которого была выполнена на том же Кудиновском заводе. Однако Великая Отечественная война приостановила производство архитектурной керамики[229]. Условия на предприятии оставались, по существу, полупроизводственными, технология не была до конца отлажена, большое количество изделий шло в брак. В годы войны, в период острейшего дефицита строительных материалов, и эти сохранившиеся пережженные керамические блоки находили свое применение на стройках тыла.

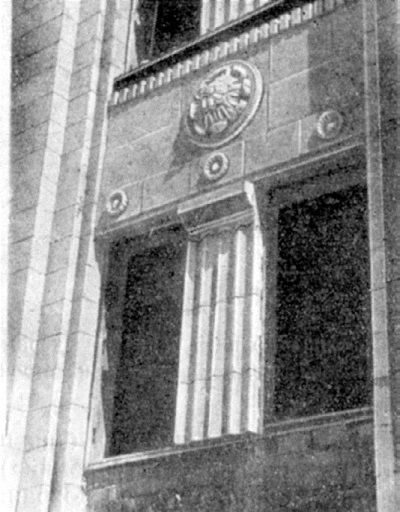

Фрагмент фасада

Архитектор Г.П. Гольц. Жилой дом на Большой Калужской улице. 1940 г.

Свое дальнейшее развитие производство фасадной керамики получило уже в послевоенный период. К тому времени советская терракотовая облицовка уже подтвердила свои эксплуатационные качества, неплохо послужив на домах довоенной постройки. Московский опыт положил начало для широкого применения архитектурной терракоты на строительстве в других городах Советского Союза. Архитектурная керамика стала успешно применяться в строительстве Киева, лицевой кирпич был использован академиком А.В. Щусевым на фасадах Государственного театра в Ташкенте, а глазурованная керамика – в отделке зданий в Баку, построенных по проектам С.А. Дадашева и М.А. Усейнова. Успеху применения нового материала способствовала и выпущенная Лабораторией керамики монография «Архитектурная терракота». В книге отмечался основной недостаток первого советского опыта облицовки зданий терракотой – большой ассортимент деталей (130) и была указана возможность сокращения их числа путем типизации размеров, а также построения орнаментов на принципе повторяемости рисунка[230].

Еще в 1936 году по методике А. Филиппова лабораторией керамики Академии архитектуры СССР было проведено обследование 21 московского сооружения с фотофиксацией. Были зарегистрированы сооружения древние, существующие несколько сотен лет; средней древности (конец XIX – начало XX века); и, наконец, более новые постройки 1910–1915 годов. Это обследование дало возможность в 1948 году провести повторное, контрольное обследование этих же объектов с точной фотофиксацией фасадов, фрагментов и тех же отдельных керамических деталей, которые были обследованы в 1936 году. Кроме того, были уточнены описанием и дополнительными фотоснимками все существенные изменения, обнаруженные на керамике.

Таким образом, получились достаточно научно и документально обоснованные материалы натурных обследований за 12 лет, дававшие возможность и впредь продолжать систематические наблюдения за долговечностью керамических облицовок. Помимо повторных наблюдений, в 1947–1948 годах были дополнительно проведены в Москве специальные обследования облицовок с фотофиксацией объектов для выявления роли отдельных агрессивных факторов. Были собраны материалы по разрушениям керамики, натурные обследования дополнены специальными экспериментальными (лабораторными и производственными) работами, обработкой литературных данных отечественных и зарубежных ученых. Весь этот комплекс работ дал возможность установить важнейшие агрессивные факторы, действующие на фасадную керамику, определить роль каждого из них, выявить взаимосвязь между физико-химическими свойствами керамических облицовок и их устойчивостью, дать рекомендации технологического и архитектурно-строительного характера и, наконец, разработать технические требования к фасадной керамике для высотного строительства. Потенциальные возможности советской керамической технологии были неограниченны, что создало широкие творческие предпосылки применения этого материала в строительстве[231].

К облицовочным блокам многоэтажных зданий предъявлялись значительно более жесткие требования, чем к другим видам керамических изделий. Они значительно отличались от того, что выпускалось ранее, и освоение их производства являлось для керамической промышленности новым делом. Особенно труднодостижимым являлось соблюдение требуемой точности линейных размеров и геометрической формы при заданной сложной конфигурации блоков. В конце 40-х годов наибольших успехов в этой сфере достигли предприятия Украины, в связи с этим теперь уже московским предприятиям предстояло осваивать их опыт.

Улица Крещатик в Киеве. Жилой дом № 7 (в центре). Архитекторы А. Власов, А. Добровольский, Б. Приймак. 1950-е гг.

Кстати, следует отметить, что инициатором развития керамической промышленности Украины был Н.С. Хрущев, который призвал всемерно развивать производство керамики, дававшей возможность строить долговечные и огнестойкие здания. Еще в конце 1945 года Управлением по делам архитектуры Киева был выпущен первый каталог лицевого и фасонного кирпича и составлена серия проектов малоэтажных жилых домов. В том же году был предпринят первый опыт устройства перекрытий из керамических блоков в восстановленном пятиэтажном доме. По сравнению с применявшимися ранее перекрытиями из дерева керамические перекрытия, несомненно, являлись более экономичными и технологичными. Они были огнестойки, не подвергались заражению грибком и гниению, позволяли ощутимо сокращать расход цемента и бетона. Не собираясь останавливаться на достигнутом, украинские инженеры разработали для массового строительства и сборные перегородки из пористой керамики, которые обладали небольшим весом, прочностью, огнестойкостью, гигиеничностью и хорошей гвоздимостью.

Дальше – больше. Переход к широкому использованию керамических изделий в жилищном строительстве Украины поставил вопрос о возможности по-новому решить целый ряд узлов и элементов зданий, чему, очевидно, тоже поспособствовал необузданный хрущевский темперамент. Разрабатывались альбомы типовых секций, где удельный вес керамических элементов превышал все привычные представления. В печати отмечалось, что применение волшебного материала планировалось не только там, где это действительно было необходимо, скажем в санузлах, но и там, где объяснить подобный выбор порой оказывалось сложно. Была реально освоена технология изготовления керамических блоков мусоропроводов, внутренняя поверхность которых делалась глазурованной. Керамику планировали применять для плинтусов, карнизов, мыльниц, крючков для полотенец… Очевидные перспективы сулила возможность изготавливать такие изделия по размерам, кратным размерам стандартной керамической плитки, и монтировать их одновременно с облицовкой стен.

В 1950 году в Киеве было завершено строительство четырех больших домов по Красноармейской улице, в 1950—1951-м велось строительство многоэтажного 122-квартирного жилого дома на Крещатике. В этих домах керамика применялась не только в системе облицовки. Например, в доме на Крещатике тонкостенные керамические блоки и легковесный пористый кирпич использовались для кладки пяти верхних этажей. Из керамических балок выполнялись перекрытия, которые доставлялись на строительную площадку в готовом виде. Применялись не только новые блоки с отверстиям и для дымовых и вентиляционных каналов, которые по весу и расходу материала выигрывали по сравнению с традиционными кирпичными, но и блоки мусоропроводов[232].

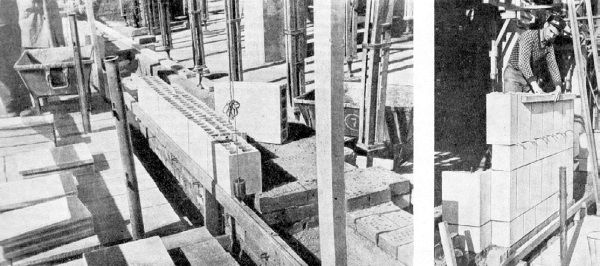

Успешный опыт украинской керамической промышленности, естественно, был замечен и отмечен, в том числе и рядом Сталинских премий. Сложная и ответственная задача по изготовлению облицовочных блоков для первого высотного здания на Смоленской площади в Москве оказалась возложена на Харьковский завод Главкерамики Министерства промышленности стройматериалов СССР. Облицовка здания выполнялась пустотелыми керамическими блоками, количество которых превысило 250 тыс. штук. Поверхность облицованных блоками фасадов составила около 1 тыс. м2. Сырьем для изготовления блоков служил состав из часовьярской глины (45 %), каолина (15 %) и шамота (40 %). Компоненты после предварительной просушки и измельчения до порошкообразного состояния тщательно перемешивались, после чего смесь увлажнялась, переминалась и уплотнялась. Затем в ленточном прессе масса разрезалась на кирпичи, которые складывались для вылеживания, а через 48 часов на другом ленточном прессе производилась формовка блоков. На специальных поддонах отформованные изделия переносились в отделение предварительной сушки, где они находились от 5 до 6 суток при температуре воздуха 27–30 °C и относительной влажности до 80 %. Во время предварительной сушки производились вручную зачистка и оправка блоков. Высушенные блоки поступали в сушильную камеру, где при температуре 35–38 °C они окончательно высушивались на протяжении трех суток, за этот период влажность изделий снижалась до 4–5 %.

Высушенные блоки подвергались правке на карборундовых камнях, в результате чего они приобретали правильную форму – устранялась кривизна и искажения размеров, вызванные различными величинами усадки. Затем на вагонетках блоки поступали в туннельную печь, где в течение 96 часов производился их обжиг при температуре 1280–1300 "С. В целях получения гладкой ровной поверхности и точных размеров обожженные блоки шлифовались на машинах, сконструированных группой работников завода. Из Харькова облицовочные блоки доставлялись в Москву по железной дороге[233].

Керамические блоки аккуратно упаковывались в бумагу и в ящики. В Очакове, на складской базе, они предварительно сортировались и, в зависимости от потребности, транспортировались автомашинами на стройку. Часто бывало, что отдельные блоки требовали подгонки. Для этой цели на стройке был установлен станок, на котором дополнительно обрабатывались, обрезались и шлифовались блоки[234].

Украина поставляла в Москву не только готовые керамические изделия, но и сырье. На состоявшемся в мае 1949 года совещании по вопросам наружной облицовки высотных зданий было отмечено, что производство фасадной керамики на ценных привозных часовьярских глинах, практикуемое на подмосковных заводах министерств внутренних дел и строительства предприятий тяжелой промышленности, допустимо лишь как явление временное и вынужденное. Производство фасадной керамики должно быть переключено на местное сырье, ввиду чего следовало ускорить ввод в эксплуатацию цехов архитектурной керамики Кудиновского и Кучинского заводов и увеличить их мощность[235]. Это дало новый толчок к развитию строительной промышленности в столичном регионе и промышленной разработке подмосковных месторождений.

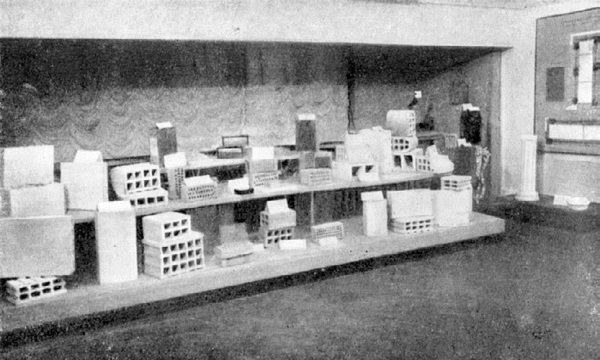

Пустотелые керамические блоки на выставке в павильоне «Строительство высотных зданий в Москве». 1950 г.

История Кучинского кирпичного завода началась в X IX столетии на берегу реки Пехорка. Там деревенские жители испокон веков занимались изготовлением кустарных кирпичей, обжигая их в напольных ямах. Во второй половине XIX века в Кучине существовало уже несколько небольших частных кирпичных заводов.

Строительство Московско-Нижегородской железной дороги привлекло к кучинской глине крупных промышленников. Железная дорога делала возможной продажу кирпича большими партиями на московские стройки. В 1867 году московский купец 1-й гильдии Д.О. Милованов заключает с железной дорогой договор на постройку большого кирпичного завода. В 1884 году по договору с управлением Московско-Нижегородско-Муромской железной дороги от станции Обираловка до Кучинского кирпичного завода был построен железнодорожный подъездной путь длиной 3 версты 128 саженей.

В 1949 году в подмосковном Кучине началось строительство крупнейшего механизированного завода по производству облицовочных и стеновых керамических блоков. Возникновение Кучинского завода керамблоков было напрямую связано с осуществлением планов развития и реконструкции Москвы в послевоенные годы.

В 1950 году под крышей фасадного производства помещался весь завод, который выпускал лицевые плиты, керамические архитектурные детали, затем здесь освоили производство закладной керамики из светложгущихся глин. Здание МГУ имени Ломоносова на Ленинских горах, комплекс спортивных сооружений в Лужниках, универмаг «Детский мир», жилые дома на юго-западе столицы и многие другие социально-культурные объекты строились с применением продукции комбината. Кучинской керамикой был облицован Дворец науки и культуры в Варшаве[236].

К сожалению, эпизодический довоенный опыт применения керамических облицовок не позволил достоверно учесть физические свойства материалов, что повлекло ряд существенных просчетов. Дело в том, что обыкновенный строительный кирпич и заполненные раствором швы кладки при сжатии под действием собственного веса и полезных нагрузок дают усадку значительно большую, чем практически недеформируемая керамическая плитка. Это обстоятельство наряду с разностью температурных деформаций материалов вызвало многочисленные случаи выпучивания и выпадания керамических плиток облицовки вне зависимости от надежности ее сцепления с кирпичом стены. В дальнейшем от применявшегося первоначально способа облицовки зданий повсеместно отказались и стали включать облицовку в состав основной кладки стен.

Хотя в случае со всеми семью высотными зданиями облицовка была устойчива, так как кладка стен поэтажно опиралась на горизонтальные ригели каркаса. Разница в усадке кладки и облицовки в пределах одного этажа была ничтожно мала и в основном погашалась неупругими деформациями раствора, соединяющего кладку с облицовкой. Это обстоятельство, а также соединение плит облицовки с кладкой пиронами из нержавеющей стали спасло керамическую облицовку высотных зданий от общей судьбы подобных облицовок. Нетрудно представить, что при высоте 200 м разрушение облицовки здания носило бы катастрофически й характер[237].

Строительство высотного здания на Смоленской площади. Применение отепленных подвесных лесов. 1950 г.

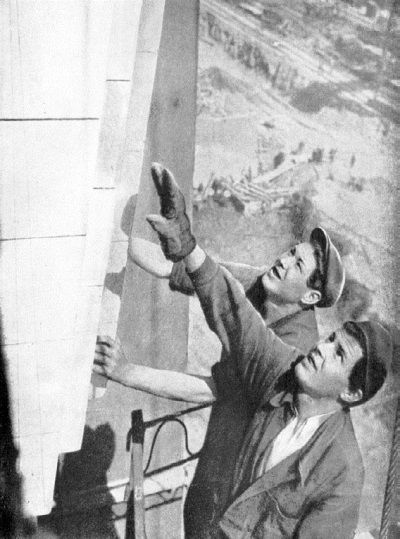

Квалифицированных облицовщиков сначала не было совсем. Было решено временно использовать в качестве облицовщиков рабочих Союзтеплостроя и Коксохиммонтажа, отлично умевших делать огнеупорную кладку доменных и мартеновских печей. Некоторые из них быстро освоили новое дело и добились хороших показателей. Но для того, чтобы развернуть работы широким фронтом и, согласно графику, ежедневно устанавливать 250 м2 облицовки, требовалось создать большой постоянный коллектив облицовщиков и выработать технологию установки блоков. Такая технология была разработана. Кадры облицовщиков были созданы из молодых рабочих, недавно окончивших школы ФЗО. Вначале каждый из них выполнял не только основные, но и вспомогательные операции. Постепенно при помощи инженеров стройки облицовщики рационализировали свой труд[238].

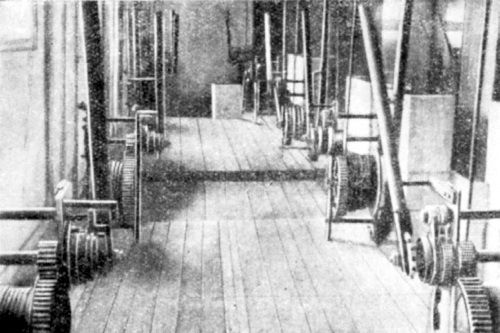

Внутренний вид отепленных подвесных лесов для облицовки наружных стен керамическими блоками. 1950 г.

Несмотря на суровые морозы, доходившие в зиму 1949/50 года до -35 "С, коллектив строителей высотного здания на Смоленской площади успешно продолжал производство железобетонных и каменных работ, и притом достиг серьезных успехов в снижении трудоемкости строительства и его механизации. К моменту начала зимних работ был закончен монтаж 26-этажного металлического каркаса здания, возведена кирпичная кладка и облицованы первые два этажа 14-этажных крыльев, обетонирован металлический каркас и устроены железобетонные перекрытия первых трех этажей в крыльях и двух этажей в средней – высотной – части здания[239].

Конструкция наружных стен предусматривала облицовку первых четырех этажей здания гранитными плитами, а верхних этажей – керамическими пустотелыми блоками. Для облегчения веса стен во внутренней кладке, выполняемой одновременно с облицовкой, предусматривались колодцы. Кладку наружных стен и облицовку вели в специальных утепленных подвесных лесах – тепляках. Они ограждали внешние поверхности. Сверху и снизу ограждением служили уже готовые железобетонные перекрытия строящегося здания, с внутренней стороны устраивались ограждения из фанерных щитов на таком расстоянии от стен, чтобы обеспечить площадь, необходимую для устройства лесов, складирования однодневного запаса керамических блоков, кирпича и место для подвозки материалов. Тепляки отапливались воздухом от калориферов производительностью 100 тыс. кал/ч.

Облицовка и кладка наружной стены в здании на Смоленской площади. 1950 г.

На один кубометр тепляка в отдельные морозные дни, когда температура опускалась ниже -30 "С, затрачивали до 100 кал/ч; это создавало нужную температуру и обеспечивало условия для нормальной работы каменщиков и облицовщиков. Темп работ с учетом этапов подъема, утепления тепляков и выдерживания в них кладки проектировали так, что в течение месяца можно было возводить и облицовывать один этаж здания. В действительности делалось меньше, в качестве причины отставания указывались задержки поставок керамических блоков из Харькова. В феврале 1950 года на стройке была запущена в эксплуатацию установка для приготовления хлорированных строительных растворов. Это позволило начать опытную кладку и облицовку стен без тепляков. Кирпичную кладку стали вести на цементном растворе марки 30, приготовленном на хлорированной воде плотностью 1,06. В состав раствора для облицовки входил молотый песок на жидком стекле с добавкой кремнефтористого натрия[240].

Подвесные леса представляли собой люльки с укрепленными на них лебедками. Они применялись и в теплое время года, поскольку вследствие большой высоты здания использование обычных стоечных лесов исключалось. Кладка стены выполнялась в следующем порядке: сначала облицовщик выкладывал ряд керамических блоков пилона или простенка, а следом за ним каменщик закладывал кирпичом внутреннюю часть стены. Несмотря на ввод в эксплуатацию всевозможных средств механизации, трудоемкость ручной кладки наружных облицовочных работ оставалась очень высокой. Следствием этого стало применение на ряде других высотных строек облицовочных панелей площадью от 8 до 15 м 2 и весом от 1 до 3 т.

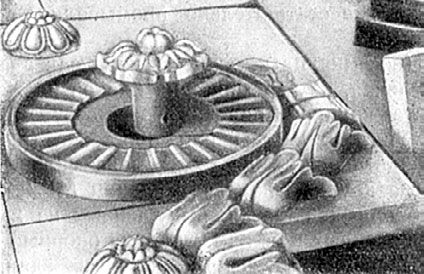

Межоконная вставка из художественной керамики для здания МГУ. 1951 г.

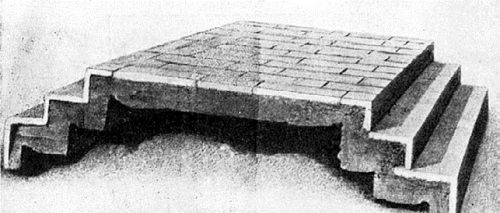

Облицовочная крупная панель из керамических плит на железобетонной основе, применявшаяся на строительстве МГУ. 1951 г.

Эти плиты применялись для облицов ки отдельных элементов, в основном выступающих пилястр и фасонных вставок. Они изготавливались в заводских условиях с применением специальных бетонных форм-матриц, доставлялись на стро ительную площадку и крепились к арматуре готовой стены с помощью электросварки. Внешним слоем такой панели являлся набор керамических или известняковых плиток, а внутренним – тонкая железобетонная основа, с которой в процессе изготовления связывался облицовочный слой. Высота такой стеновой панели соответствовала, как правило, высоте этажа здания, а ее подъем осуществлялся при помощи «ползучего» крана УБК.

На высотных стройках облицовочные панели были запроектированы для гостиницы на Дорогомиловской набережной и высотного дома в Зарядье. В доме у Красных Ворот облицовка панелями сначала не планировалась, однако была применена, причем для боковых корпусов наружным слоем являлись не керамические, а известняковые плитки, доставляемые с подмосковного карьера Белый Брод. На ряде строек облицовочные панели не применялись. На Котельнической набережной облицовка выполнялась одновременно с кладкой стен. Причем осуществленная конструкция стены отличалась от запроектированной. По проекту пустоты в кладке стен либо вообще не делались, либо засыпались шлаком, что создавало бы дополнительную нагрузку на каждую колонну величиной до 11 т. Здание на площади Восстания, как и высотка на Комсомольской площади, было облицовано керамическими плитками по готовой стене[241].

Разгрузка крупных облицовочных панелей. 1952 г.

Установка крупнопанельного облицовочного блока. 1952 г.

На строительстве МГУ крупные панели применялись только при облицовке 18-этажной части здания. Толщина плиток, укрепленных на железобетонной основе, составляет всего 25 мм. Такими же плитками облицована и высотная часть здания. В стенах из многодырчатого кирпича были предусмотрены значительные пустоты, облегчающие вес конструкций. Кладка фасадных стен верхних этажей (выше отметки 101) выполнялась из пустотелой керамики, которая укладывалась одновременно с основной кладкой и включалась в ее состав.

По замыслу авторов университетские здания нужно было облицевать керамической плиткой светлых тонов. Это шло от архитектурных традиций белокаменной Москвы, восхищавшей своим светлым нарядом каждого, кто вступал в ее пределы. На переходах к крыльям, а также вдоль высотной части проектировщики решили применить красную облицовку. И этот прием широко применялся в практике московского строительства XVIII века. Но в новых условиях он выглядит иначе. Сила найденного архитекторами творческого решения состояла в том, что, не копируя, не следуя слепо классическим образцам, они создали творение, вполне классическое по своим формам и пропорциям.

Здание МГУ. Керамическая облицовка перехода. 1953 г.

Здание МГУ. Вставка из майолики в керамической облицовке перехода. 1953 г.

Облицовка переходов включала и декоративные художественные вставки из майолики, то есть из облицовочных плиток, покрытых разноцветными глазурями. Уже к середине 50-х годов в практике советского строительства майолика нашла широкое применение для украшения павильонов Всесоюзной сельскохозяйственной выставки (в последующем ВДНХ).

Главное отличие майолики от терракоты состояло в том, что терракотовые изделия не им ели глазурного блестящего слоя. В отношении качества майоликовых изделий предъявлялись и более высокие требования: глазурь должна покрывать черепок равномерно без пропусков и недоливов, цвет должен быть ровным, матовым или блестящим, строго соответствующим эталону. Получение глазурованной поверхности на керамических изделиях производили следующим образом: после обжига лицевую поверхность покрывали специальным порошком, имеющим температуру плавления ниже, чем черепок изделия; после подсушивания нанесенного слоя изделие вторично обжигали, при этом легкоплавкие соединения расплавлялись, образуя стекловидную поверхность, сплавленную с черепком[242].

Одной из явных ошибок явилось применение при отделке МГУ большого количества (2100 ед.) типоразмеров керамических элементов. Опыт показал, что при проектировании керамических облицовок зданий крайне важно сводить число типоразмеров этих элементов к минимуму. Как правило, поступавшая с завода керамика требовала дообработки и комплектации. Все это заставляло при крупных облицовочных работах считать обязательной организацию на площадке строительства цеха для доработки и комплектации керамики. Этот цех оборудовался распиловочными и шлифовальными станками[243]. Всего же при строительстве МГУ керамикой облицовано 280 тыс. м2, в том числе крупными панелями – 25,2 тыс. м 2[244].

Наряду с керамической облицовкой на строительстве высотных зданий весьма широко применялась облицовка красным и серым полированным и кованым гранитом. Обработка гранита производилась в основном на крупном механизированном камнеобрабатывающем заводе, построенном в тот же период под Москвой в Водниках. Впоследствии он стал именоваться Бескудниковским камнеобрабатывающим заводом Главмосстройматериалов. Поскольку мощности завода не позволяли обеспечить все заказы на гранитные и мраморные изделия, часть деталей (главным образом элементы порталов) изготавливались на предприятиях Украинской ССР и Ленинграда. Значительное число деталей и массовая доработка изделий производились непосредственно на стройплощадке. При строительстве комплекса МГУ гранитом было облицовано в общей сложности 67 000 м2 поверхностей, а с учетом отделки элементов благоустройства и малых архитектурных форм – около 100 000 м 2[245].

Следует сказать, что к 1947–1948 годам крупнопанельные конструкции были разработаны еще недостаточно. Строительная промышленность не давала в достаточном количестве новых материалов, необходимых для крупнопанельного строительства. Поэтому вполне понятна осторожность, которую проявили проектировщики высотных зданий в выборе таких решений, несмотря на то что идея их использования выдвигалась уже на начальных этапах проектирования. Конструкции стен, примененные в высотных зданиях Москвы, оказались весьма тяжелыми и трудоемкими вследствие механического перенесения старых приемов и материалов в новые условия. За несколько последующих лет практика крупнопанельного строительства зданий малой и средней этажности значительно продвинулась вперед. Это позволило по-новому подойти и к решению более сложной задачи разработки крупнопанельной конструкции наружных стен высотных зданий.

Межоконная вставка из художественной керамики для здания МГУ. 1951 г.

Облицовщик С. Соломинцев за отделкой одной из лепных д еталей на фасаде здания МГУ. 1951 г.

Несмотря на разнообразие конструктивных решений, к 1951 году уже были выработаны достаточно четкие принципиальные положения проектирования зданий из крупных панелей. Сегодня эти принципы очень интересны, главным образом с исторической точки зрения.

1. Панели должны иметь максимальные размеры, определяемые пределом грузоподъемности монтажного механизма, и по возможности одинаковый вес, чтобы обеспечить наиболее равномерный режим его работы.

2. Наружная и внутренняя отделка панелей на заводе должна доводиться до максимальной степени готовности, так как всякие доделки на месте резко снижают эффективность крупнопанельных конструкций.

3. Разрезку стен следует осуществлять, как правило, на простеночные панели с оконным проемом. Разрезка стены на простенки и подоконные вставки является нецелесообразной, так как в этом случае затрудняется установка оконной коробки и ухудшаются условия ее герметизации.

4. Несущая способность панелей должна максимально использоваться, то есть стены должны быть несущими или самонесущими даже при наличии в здании каркаса. Крупные панели стен обладают достаточно большой несущей способностью, которую следует использовать в целях облегчения здания и снижения расхода материалов.

5. Число марок панелей должно быть минимальным. Это требование диктуется условиями заводского изготовления, транспортировки и складирования. Анализ практики панельного домостроения показал, что это требование, само по себе, не сказывается отрицательно на архитектурных качествах здания[246].

Именно эти несколько принципов были впоследствии положены в основу практики разработки фасадов в советском как типовом, так и высотном домостроении. Задачи индустриализации отделочных работ и сокращения их трудоемкости заставили пойти по пути упрощения типового участка стены в сочетании с возможным обогащением объемно-пространственной композиции. Такое сочетание позволяло, без ущерба для архитектурного облика здания, сократить число марок панелей до пары десятков единиц, что с точки зрения технологии заводского изготовления являлось уже вполне приемлемым. Теперь архитектура высотного здания довольно просто приводилась к виду, удобному для крупнопанельного исполнения: она должна была решаться средствами объемно-пространственной композиции при четкой и сравнительно простой пластической проработке типовой ячейки стены. А предельно лаконичная орнаментная обработка типовых этажей прекрасно воспринималась бы в сочетании с сильными декоративными акцентами цоколя и венчающей части[247]. Так первым высотным зданиям столицы было суждено вписать еще одну яркую главу в летопись отечественной строительной истории.

- Введение

- Предыстория строительства высотных зданий в Москве

- Дворец Советов

- Закладка высотных зданий

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- МГУ на Ленинских горах. От идей до реального воплощения

- Дома-макеты на строительстве МГУ

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

- Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. Керамическая облицовка фасадов высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах СССР

- Высотные здания в Варшаве и Бухаресте

- Municipal Building и другие здания как зеркало мирового небоскребостроения и прообраз московских высоток

- Высотные здания как выдающиеся явления в советской архитектуре и строительной технике

- Заключение

- Приложение

- Сноски из книги

- Содержание книги

- Популярные страницы

- Предыстория строительства высотных зданий в Москве

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах С...

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

- Закладка высотных зданий

- Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

- Как принимаются решения

- Как за 50 евро слетать в Европу. Готовые решения для экономных путешественников