Книга: Высотки сталинской Москвы. Наследие эпохи

Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

Обзор технических решений по устройству горизонтального и вертикального транспорта на строительстве первых московских высотных зданий, приведенных в этой главе, не претендует на абсолютную полноту, однако он может быть полезен сегодняшним инженерам в целях оценки влияния возведения высотных зданий на развитие индустриализации строительной отрасли в нашей стране. Устройства и механизмы, описанные ниже, создавались специально для высотных строек, воплощая в себе смелые инженерные идеи своего времени. Данный обзор был подготовлен по материалам периодического издания «Механизация трудоемких и тяжелых работ», издававшегося в СССР в 40—50-х годах, при желании читатели смогут самостоятельно ознакомиться с полными текстами цитируемых статей.

Объем работ по сооружению здания на Смоленской площади характеризовался следующими данными: земляные работы – 132 000 м3, потребность в стройматериалах – 127 000 т, железобетонные работы 37 000 м3, металлические конструкции каркаса 5200 т, кирпичная кладка и облицовка стен 60 000 м 3, перегородки 125 000 м 2, штукатурка – 350 000 м2, полы – 80 000 м2[201]

Для строительства высотного здания на Смоленской площади в системе Министерства строительства предприятий тяжелой индустрии был создан специальный трест – Особстрой. На изготовление различных деталей и конструкций высотного здания был переключен ряд предприятий других организаций министерства – тресты Центросантехмонтаж, Центроэлектромонтаж, Союзспецстрой, Стальконструкция, Промвентиляция, Термоизоляция, Электромонтажконструкция, Центростройдеталь, Трест заводского домостроения и пр.

Эти тресты участвовали в строительстве высотного здания в качестве субподрядчиков[202].

Трест Особстрой, которому было поручено сооружение здания на Смоленской площади (как и остальные строительные организации, занятые сооружением других высотных зданий), должен был разрешить много сложных технических вопросов, так как в Советском Союзе прежде не было опыта возведения подобных зданий, заграничная же практика советских строителей не удовлетворяла.

Календарный план работ строительства был составлен из расчета, что основная масса работ будет выполняться непрерывным потоком. Строительные процессы на площадке сводились главным образом к установке и сборке готовых элементов, поставляемых извне. Производственные базы – предприятия и гаражи – были вынесены за пределы строительной площадки на расстояние 15–18 км. Там же располагались и склады, куда поступали материалы и полуфабрикаты от многочисленных поставщиков. По заранее разработанному графику, обеспечивающему поточность работ, строительная площадка получала готовые металлические конструкции для каркаса здания, стеновые материалы в виде кирпича и облицовочных блоков, элементы междуэтажных перекрытий. Арматура стен и перекрытий устанавливалась в виде блоков, сваренных заблаговременно вне площадки.

Внутренние перегородки и стены из готовых гипсовых блоков возводились после установки санитарно-технических стояков и труб для энергетических и других магистральных проводок. Лестницы доставлялись цельными маршами и устанавливались одновременно с каркасом, что позволяло использовать их во время строительства и избавляло от необходимости сооружать временные лестницы. С производственных баз доставляли также опалубку и арматуру. Была предусмотрена предварительная сборка санитарно-технических приборов и предварительное испытание их не на строительной площадке, а на специальном заводе. Оборудование системы электроснабжения здания (в том числе трансформаторных пунктов) и слаботочных устройств также производилось индустриальными методами: комплектные узлы этих устройств заготовлялись на заводах, а на месте выполнялись только установочные работы, прокладка основных коммуникаций и их соединение[203].

Поточный метод строительства, применение в широких масштабах сборки строительных элементов требовали не толь ко высокой четкости организации работ, но и высокой степени механизации. Причем характер механизации определялся особенностями строительства. К ним, прежде всего, относились высотность здания, большое количество коммуникаций, отсутствие какой-либо вспомогательной площадки на территории строительства. Кроме того, следует учесть, что одновременно с сооружением верхних этажей велась отделка нижних этажей, это требовало параллельного бесперебойного снабжения материалами всех этажей здания. Стесненность на строительной площадке была столь велика, что на ней можно было обеспечить лишь проезд вокруг здания, а буферные склады с суточным запасом материалов пришлось организовать на первом этаже[204].

Сначала предполагалось, что для монтажных работ на Смоленской площади потребуется четыре самоподъемных башенных крана УБК-5-49, но рациональная организация работ позволила обойтись тремя. На первом этапе работ ползучие краны использовались только для монтажа металлических конструкций, позже с их помощью монтировались и железобетонные конструкции. Грузы подавались со склада под кран автотранспортом. Об особенностях работы башенных кранов УБК было подробно написано ранее, поэтому в данной главе останавливаться на них мы не будем. Рассмотрим подробнее другие механизмы, применявшиеся на высотных стройках столицы.

При строительстве административного здания на Смоленской площади использовались грузопассажирские подъемники шахтного типа, поставленные на строительство заводами угольного машиностроения, они обеспечивали бесперебойную доставку основных масс материалов на все этажи, где производились работы. Подъемники располагались временно в шахтах постоянных лифтов строящегося высотного здания. Всего было предусмотрено четыре таких подъемника – два в центральной части на полную высоту здания и два в крыльях. Они были введены в эксплуатацию в четвертом квартале 1949 года. В общих чертах принцип работы подъемника был следующим. Рельсовая платформа с материалами загружается автопогрузчиком и затем вкатывается в кабину подъемника. При этом загруженная платформа выталкивает порожнюю платформу (которая была опущена подъемником) через вторую дверь подъемника на рельсовый путь. Для въезда и выезда рельсовой платформы кабина и площадки перед обеими дверями каждого грузового подъемника оборудовались рельсовыми путями.

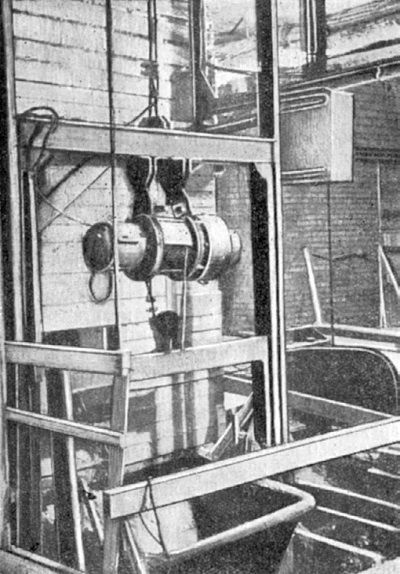

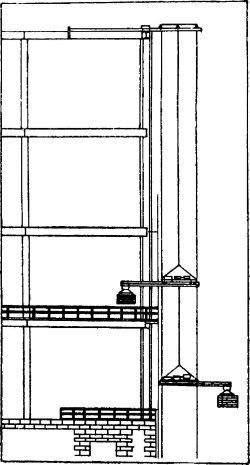

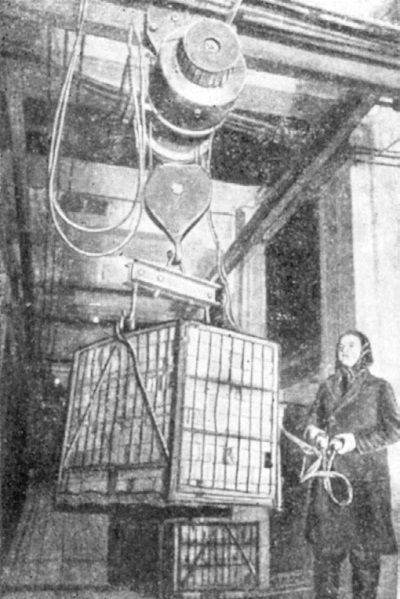

Бетоноподъемник с автоматическим управлением. 1949 г.

Подъемники можно было останавливать на любом этаже. Эффективность этого вида вертикального транспорта характеризовалась продолжительностью цикла подъемника, которая для наибольшей высоты подъема (105 м) составляла немногим более 6 минут. Технические характеристики шахтного подъемника: грузоподъемность – 1500 кг, габариты подъемника: длина – 1500 мм, ширина – 2000 мм, высота – 3000 мм; размеры двери: ширина – 2000 мм, высота – 3000 мм; скорость подъема – 1,22 м/с; мощность электродвигателя – 30 кВт[205]. Машинное отделение подъемников помещалось в цокольном этаже.

При строительстве высотного здания на Смоленской площади был применен и ряд других подъемных механизмов оригинальной конструкции, таких как бетоноподъемники и подъемники для длинномерных грузов. Бетоноподъемники также монтировались в шахтах постоянных лифтов и служили для подачи бетона на высоту до 14-го этажа. Разработала их контора Проектстроймеханизации Минтяжстроя. Автомобиль-самосвал, заезжавший внутрь здания, выгружал бетон в загрузочный бункер емкостью 5 м3, расположенный у подъемника на уровне пола первого этажа. Из бункера бетон поступал в ковш подъемника, который и однимался на строящийся этаж и опрокидывался там, выгружая бетон в местный раздаточный бункер, откуда материал развозился к рабочим местам бетонщиков. Если бетон нужно было подавать выше 14-го этажа, его в специальных контейнерах перегружали в один из шахтных подъемников. Подъемником управляли с пульта, находившегося в цокольном этаже. О необходимости подачи ковша можно было сигнализировать с любого этажа. Технические характеристики бетоноподъемника: емкость ковша – 0,75 м 3; грузоподъемность ковша – 1800 кг; скорость подъема – 45 м/мин; высота подъема – 60 м; тяговое усилие лебедки – 3000 кг; мощность электродвигателя – 30 кВт[206].

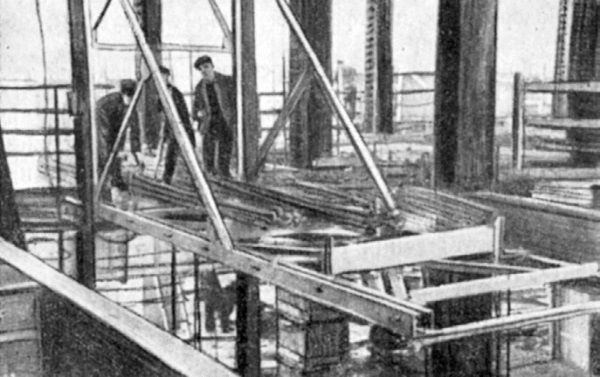

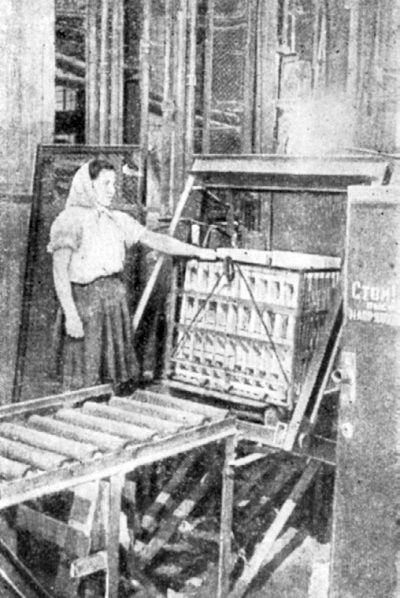

Для подъема длинномерных грузов и контейнеров по оригинальному предложению сотрудника ВНИОМС инженера В.Н. Глазунова были сконструированы подъемники для длинномерных грузов шахтного типа, выдающие груз из шахты на перекрытие этажей. Это освободило рабочих от необходимости заходить внутрь шахты. Для подъема длинномерных грузов (досок, арматурных сеток, щитов, опалубки и пр.), длина которых достигала 6–7 м, на строительстве были смонтированы два двухстоечных подъемника, установленные в проемах перекрытий, оставленных в центральной части здания. Эти подъемники имели выдвижную горизонтальную раму, которая по достижении нужного уровня выдвигала поднимаемый груз из шахты на перекрытие. Их конструкция позволяла поднимать грузы либо уложенными на выдвигающейся платформе, либо подвешенными на выдвижной траверсе. Управление этим подъемником тоже было автоматизировано. Технические характеристики подъемника: грузоподъемность – 500 кг; скорость подъема – 45 м/мин; высота подъема – 115 м; размеры грузовой платформы: длина – 7800 мм, ширина – 1000 мм; тяговое усилие лебедки – 1,5 т; время цикла (загрузка, закрепление груза, подъем на высоту 60 м, разгрузка и опускание) – 4 мин[207].

Для разгрузки автомашин, поступающих с длинномерами в пачках или пакетах весом до 500 кг, в первом этаже здания была предусмотрена электроталь с траверсой; таль передавала длинномеры либо в буферный склад, либо непосредственно на рольганг, по которому пачка длинномеров подавалась к подъемнику. Для разгрузки подъемников на этажах применяли вилочные тележки с подхватами, с помощью которых длинномеры транспортировались к рабочим местам.

Подъемник для длинномерных грузов. 1951 г.

Для подъема контейнеров со стеновыми матер налами, плитами перегородок и т. п. были сконструированы специальные шахтные подъемники аналогичной схемы. По достижении нужного уровня подъема контейнер на особых подхватах выносился из шахты на перекрытие; здесь он передавался на подхваты ожидавшей его вилочной тележки; последняя отвозила контейнер на рабочее место каменщиков. Технические показатели подъемников для контейнеров: грузоподъемность – 0,5 т, скорость подъема – 45 м/мин, тяговое усилие лебедки – 1,5 т, длительность цикла при высоте подъема на 60 м – 4 мин[208].

Таковы были некоторые из механизмов вертикального транспорта, игравшего решающую роль в успешном выполнении графика работ строительства на Смоленской площади. Важно отметить, что горизонтальный транспорт и погрузочно-разгрузочные работы на площадке механизировались в общем комплексе с вертикальным транспортом. Выгрузка контейнеров с автомашин, транспортирование их в буферный склад, укладка на складе, транспортирование со склада на погрузочный пункт выполнялись автопогрузчиками грузоподъемностью до 1,5 т. На этажах подача материалов на леса производилась малогабаритными вилочными погрузчиками (электрокарами). Для строительства здания на Смоленской площади были специально сконструированы два типа таких машин. Новый тип электрокары служил для горизонтального передвижения грузов весом до 500 кг и его вертикального подъема при помощи вилочного захвата на высоту 2,3 м. Электрокара передвигалась на трех колесах, ее вилочный захват был расположен таким образом, что нагрузка на перекрытие от тележки передавалась равномерно на три точки и не превышала допускаемой нагрузки на железобетонную плиту. Электрокара питалась от сети через шланговый провод, подвешенный шторным способом. Для тех же целей параллельно была сконструирована электрокара такой же грузоподъемности, но с аккумуляторной тягой. При проектировании последней были использованы узлы электрокары ЭК-2, выпускавшейся советской промышленностью. Технические характеристики электрокары: вес – 270 кг; наименьшая высота прохода – 2000 мм; ширина прохода – 1000 мм; расстояние между подхватами – 540 мм; вылет подхватов – 500 мм; мощность электромотора – 1,3 кВт; число ведущих колес – 1; база – 550 мм; колея – 880 мм; высота подъема груза – 2600 мм; наибольшая длина контейнера – 560 мм; грузоподъемность – 0,6 т[209].

Сравнительная близость базы стройматериалов от площадки, осуществление всех перевозок автотранспортом и большое число перегрузок материалов с одного вида транспорта на другой сделали контейнеры универсальным средством для транспортирования мелкоштучных грузов. Контейнеры резко сокращали время, затрачиваемое на перегрузочные операции, уменьшали потребность в рабочей силе и снижали потери материалов. После сравнения различных вариантов управление строительством остановилось на типе контейнеров-поддонов небольшой грузоподъемности с объединением их в групповые контейнеры. Грузоподъемность контейнера поддона была определена в 400 кг нетто, а контейнера-объединителя – 400 х 3 = 1200 кг нетто. При этом объединенные контейнеры перебрасывались механизмами большой грузоподъемности, а операции на этажах производились с разрозненными малыми контейнерами, доставленными грузовыми подъемниками.

Автопогрузчик на стройке. 1951 г.

На строительстве имелись следующие разновидности контейнеров по их конструкции:

– для штучных грузов прямоугольной формы – контейнер-поддон;

– для штучных малогабаритных грузов – контейнер-поддон с решеткой;

– для штучных среднегабаритных грузов – контейнер-поддон большого габарита;

– для растворов – контейнер-поддон с термосом.

Погрузка контейнеров на автомобиль и разгрузка их на площадке производились автокарами с вилочным захватом. Этими же автокарами контейнеры подавались в кабины шахтных подъемников. На строящихся этажах контейнеры выгружались и доставлялись к рабочему месту вилочными тележками[210].

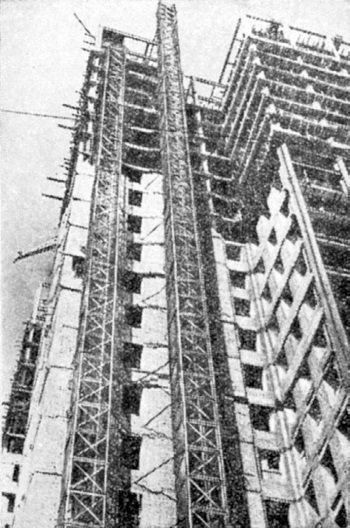

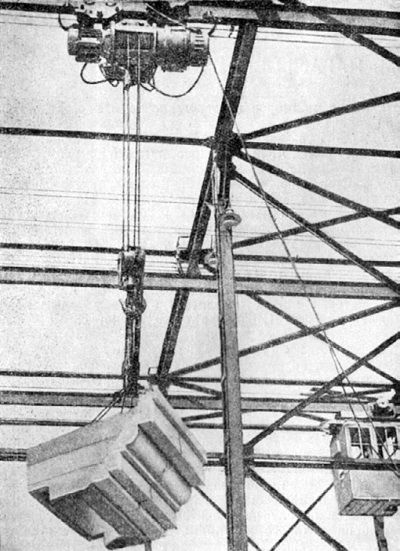

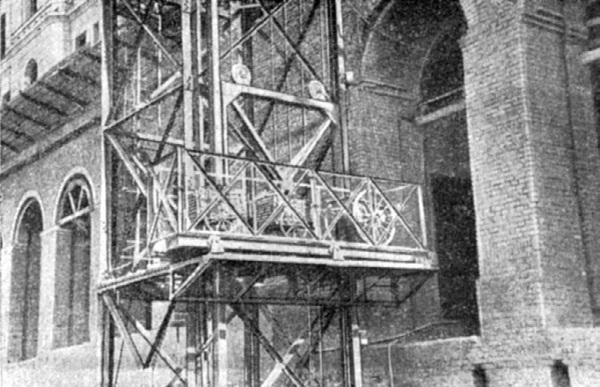

Шахтные подъемники на строительстве МГУ были сконструированы так, что могли использоваться и для подъема бетона и штучных грузов. Наибольшая проектная высота шахты – 100 м, емкость ковша для бетона – 0,75 м 3, угол наклона ковша при выгрузке – 60°; грузоподъемность площадки для штучных грузов – 1750 кг; размеры ее в плане 1720 х 1700 мм; полезная высота клети – 2100 мм; скорость при подвеске на двух нитках – 0,5 м/с, на одной нитке – 1 м/с; потребная мощность при скорости 0,5 м/с – 17,5 кВт, при 1 м/ с – 35 кВт; диаметр подъемного каната при подвеске на двух нитках – 15 мм, на одной нитке – 21,5 мм; емкость приемного бункера – 1,5 м3.[211]

Высота отдельных шахтных подъемников (они крепились на стальном каркасе здания) практически достигала 120 м, что давало возможность транспортировать бетон, раствор или штучные грузы до первого уступа высотной части, расположенного на отметке 101,85. В местах опрокидывания ковша или остановки грузовой площадки стандартные диагональные и горизонтальные связи удалялись на высоту двух секций (на высоту 4 м) и вместо них устраивались добавочные панели; каждая панель состояла из двух горизонтальных труб, соединенных на расстоянии 60 мм двумя вертикальными и двумя горизонтальными связями.

Клеть подъемника состояла из нижней рамы, верхней траверсы и боковых вертикальных связей с подкосами, к которым крепились салазки, скользившие по направляющим. Она имела сменное оборудование – ковш для подъема бетона или раствора и площадку для штучных грузов. Центральную высотную часть здания обслуживали четыре шахтных подъемника, еще восемь обслуживали другие части здания. Это были шахтные подъемники первого подъема. Для подъема материалов на отметки выше 101,85 внутри здания были установлены два таких же шахтных подъемника на отметке 91,35. Здесь происходила перегрузка материалов для обеспечения высотной части главного здания[212].

Шахты подъемников по всей высоте были обшиты фанерными щитами, а приемный и раздаточный бункеры отеплены и бетон в них прогревался паровыми трубами. В зимнее время при температуре наружного воздуха минус 15–25 °C температура бетона на месте укладки составляла плюс 10–15 °C. Немедленно после укладки в конструкции перекрытий бетон уплотняли вибраторами и подвергали прогреву. Были применены три способа прогрева бетона: электропрогрев, паропрогрев и комбинированный способ – сочетание электро– и паропрогрева[213].

Шахтные подъемники первого подъема на строительстве МГУ. 1951 г.

В северо-западном углу высотной части здания дополнительно были установлены два тросовых подъемника оригинальной конструкции системы инженера В.Н. Глазунова (ВНИОМС) и улучшенные управлением строительства МГУ, грузоподъемностью 0,5 т, позволяющие подавать непосредственно на перекрытия длинномерные материалы (до 6,5 м), негабаритные грузы, а также кирпич и другие штучные материалы. Вначале такие подъемники находились на предельной в то время высоте стального каркаса – около 30 м.

Общая схема работы тросового подъемника

По мере роста каркаса их верхнюю раму периодически поднимали башенным краном УБК-15-49. Основание подъемника находилось на отметке минус 11,85, высота его превышала 100 м.

Тросовый подъемник представлял собой очень простую конструкцию, легко изготавливаемую на строительной площадке и быстро монтируемую. Верхняя рама была изготовлена из двух двутавровых балок с поперечными креплениями, размер балок определялся расстоянием оси подъемника от стены здания с тем, чтобы подъемная каретка свободно проходила вдоль стены с выступающими карнизами. Большие размеры карнизов высотной части здания заставили сделать вылет в 3 м от оси ригелей стального каркаса до оси подъемника.

Верхняя рама, консольно расположенная на каркасе здания, прикреплялась к последнему при помощи хомутов из круглой стали и легко могла подниматься по мере роста каркаса. Нижняя рама свободно лежала на бетонном основании и придавливалась контргрузом. Между нижней и верхней рамой были натянуты два троса диаметром 10 мм; они запасовывались так, что могли удлиняться за счет резерва, имевшегося на специальных катушках, помещенных на нижней раме. На той же раме закреплялись концы тросов; на верхней раме тросы проходили через ролики и опускались вниз к натяжным устройствам (винтовая стяжка). Натягивались они обычной ручной лебедкой.

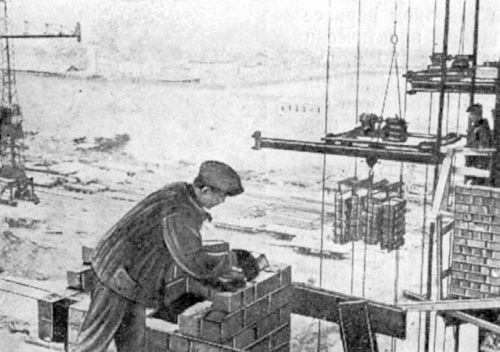

Подача кирпича тросовым подъемником. 1951 г.

Подъемная рама с подвешенным к ней монорельсом состояла из легкой сварной конструкции прямоугольного сечения размером 1,2 х 2,0 м, с четырьмя парами симметрично расположенных роликов. Через них проходил трос, идущий от верхней рамы к нижней. Он запасовывался по роликам подъемной рамы «восьмеркой», что обеспечивало горизонтальное положение рамы независимо от точки приложения груза.

Перпендикулярно к плоскости стены располагался двойной монорельс из балки, опирающийся на подвешенные в неподвижной обойме ролики. По монорельсу двигалась кошка, к которой подвешивался при помощи траверсы груз. Монорельс по роликам и кошка по монорельсу передвигались с помощью редукторной лебедки с электроприводом. Груз подвешивался на кошку вне зоны подъема в крайнем внешнем положении монорельса. Вначале груз перемещали так, чтобы центр тяжести его совпадал с геометрическим центром подъемной рамы, что давало более плавный подъем. После подъема груза на требуемую высоту консольно-выдвигаемый монорельс подавал его в проем на перекрытие. Горизонтальные усилия, появляющиеся от передвижения монорельса, и раскачивание подъемной рамы поглощались направляющими (две газовые трубы), по которым скользили захваты рамы.

Грузовой трос диаметром 13 мм через верхний ролик и нижний отводной, укрепленный на нижней раме, шел к подъемной лебедке, расположенной в специальном помещении, удаленном от зоны поднимаемых грузов на 13–15 м. Управление подъемной лебедкой и механизмом передвижения груза по горизонтали было автоматизировано (кнопочное управление) и производилось из помещения грузовой лебедки. Основные характеристики тросового подъемника: высота подъема груза – до 150 м; грузоподъемность – до 500 кг, скорость подъема – 0,6 м/с, длина монорельса – 3,7 м, общий вес подъемника без грузовой лебедки – 1500 кг. Грузовая лебедка – фрикционная 1,25 т. Лебедка каретки грузоподъемностью 0,5 т – от крана «Пионер»[214].

В главном здании университета расположено 66 лифтов различного назначения: грузовые, пассажирские, буфетные. В процессе строительства часть лифтовых шахт была занята временными строительными подъемниками. Для подъема рабочих в высотной части здания были смонтированы четыре временных лифта. Ввиду отсутствия возможности установить выше 26-го этажа наружные шахтоподъемники для материалов шахтоподъемники второго подъема были смонтированы в двух лифтовых шахтах венчающей башни. Аналогично и в 18-этажных частях здания под временные строительные подъемники использовали ряд лифтовых шахт. По мере монтажа постоянных лифтов временные подъемники выключали из работы и демонтировали, полностью переключаясь на доставку материалов на этажи внешними подъемниками. Исключение составляли лишь два временных шахтоподъемника, расположенные в венчающей башне высотной части здания, которые сохранились значительно более продолжительные время – почти до полного окончания внутренних отделочных работ. Только сочетание работы крупных и малых подъемников и широкое использование шахтоподъемников позволило обеспечить подачу на рабочие места необходимого количества материалов[215].

Подача гранита кабель-краном при облицовке клубной части главного здания МГУ. 1951 г.

На строительстве МГУ подъем и горизонтальное транспортирование грузов весьма эффективно осуществлялись при наружных облицовочных работах кабель-кранами. Применение их намного облегчило трудоемкие работы по облицовке гранитом цоколя главного здания, укладке входных парадных наружных лестниц, подаче гранита при выстилке входов в вестибюль, клуб и актовый зал.

Кабель-кран применяли простейшего устройства, без специальных приспособлений. Тросы кабель-кранов натягивали между отдельными прочными конструктивными элементами сооружений либо между небольшими металлическими мачтами, специально установленными на бетонном основании или укрепленными непосредственно в грунте на растяжках. Для подъема и горизонтального перемещения грузов использовали тельферы ТВ-0,5 и ТВ-1 грузоподъемностью от 0,5 до 1 т. Посредством захватного приспособления материалы подавали с приобъектного склада непосредственно на рабочие места. Общее протяжение легких кабель-кранов (с 11 тельферами), использованных только на облицовочных работах по главному зданию МГУ, превышало 60 м.

Установленные кабель-краны подавали не только облицовочные материалы, но и раствор, детали крепления и прочие грузы. Всего при помощи кабель-кранов было установлено до 6000 м 2 гранитной облицовки клуба, актового зала и облицовки цокольных этажей, колонн и лестниц[216].

Горизонтальное транспортирование тяжелых облицовочных элементов осуществлялось по фасадам клуба и актового зала при помощи самоходных тельферов ТВ-1. Они передвигались по монорельсам, укрепленным на специальных консолях по периметру корпусов, которые облицовывали. Общая протяженность монорельсового пути превышала 300 м.

Средства для вертикального транспортирования материалов на главное здание МГУ не ограничились мощными кранами и подъемниками. Внутри здания, между этажами, в проемах лестничных клеток устанавливали множество портативных переносных малых кранов (типа «Пионер», ПК-750), обычных лебедок, тельферов и прочих подъемных средств малой механизации[217].

При строительстве высотного здания на Котельнической набережной в двойной шахте постоя иных лифтов были смонтированы два мачтовых быстроходных подъемника грузоподъемностью по 0,5 т, которые перемещали в сутки 80—100 т различных штучных и мелких материалов (кирпича на поддонах и керамических блоков). Перестановкой наголовника мачтового подъемника на металлический каркас и установкой фрикционной лебедки грузоподъемностью 1,25 т взамен лебедки грузоподъемностью 0,75 т удалось повысить высоту подъема до 75 м и грузоподъемность механизма до 0,7 т.

Погрузка карнизных блоков тельфером на строительстве МГУ. 1951 г.

В связи со сниженными темпами монтажа металлического каркаса для подъема длинномерных материалов, бункеров с бетоном и контейнеров с кирпичом использовались башенные краны УБК. При совмещенном выполнении монтажных, общестроительных, специальных и отделочных работ ползучие краны обеспечивали ежесуточно подъем и монтаж 10–15 т металлических конструкций и подъем на этажи 180 т различных материалов и строительных деталей[218].

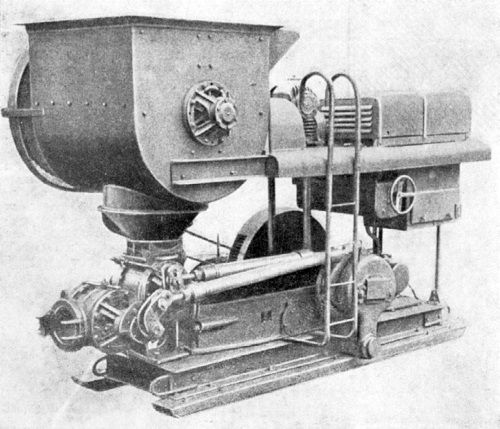

Общий вид бетононасоса С-252. 1951 г.

Темпы монтажа металлических конструкций почти на всех высотных стройках опережали темпы обетонирования каркаса благодаря применению кранов УБК. Чтобы устранить разрыв в темпах монтажа каркаса и его обетонирования, при строительстве здания на площади Восстания все бетонные работы механизировали комплексно на базе двух бетононасосных установок. Для бесперегрузочной подачи бетона к месту его укладки впервые в практике высотного строительства применили бетононасос С-252 Ростокинского завода строительных машин. За 18 месяцев в конструкции коробчатой железобетонной фундаментной плиты и каркаса здания подали по бетонопроводам более 45 тыс. м3 бетона, причем в отдельные дни объем укладки бетона достигал 350 м 3. Бетон поступал по лоткам из бетономешалок непосредственно в приемный бункер бетононасоса и по трубам переносного бетонопровода направлялся в любую точку в пределах 300 м по горизонтали и 40 м по вертикали. Бетонопровод по мере надобности перемещали с одного этажа на другой. По бетонопроводу, смонтированному на всю его длину, сначала подавали бетон в наиболее отдаленную точку междуэтажного перекрытия; затем бетонопровод постепенно укорачивали, демонтируя звенья труб. Для подачи бетона на этажи, расположенные выше десятого, установили на его уровне второй бетононасос, при помощи которого осуществляли бесперегрузочное транспортирование бетона (через промежуточные бункеры) при обетонировании каркаса здания. Синхронность работы бетононасосов обеспечивалась телефонной и световой сигнализацией.

Бетонопровод на опорах по металлическим стойкам. 1951 г.

Двухступенчатая система перекачивания бетона позволила добиться высоких и устойчивых темпов бетонных работ, повысила качество бетона и с вела до минимума его потери при доставке к месту укладки. Труд бетонщиков был облегчен: он свод ился к регулированию потока бетона, распределению его при помощи передвижных лотков и уплотнению высокочастотными вибраторами. Производительность труда бетонщика при укладке бетона в конструкции возросла более чем вдвое и достигла 20 м 3 в смену. Часовая производительность бетононасоса составляла в среднем 15,2 м 3 при средней дальности подачи 275 м[219].

Доставка кран-балкой контейнера с кирпичом к подъемнику. 1953 г.

Опыт возведения высотного здания на площади Восстания показал, что наибольшая эффективность вертикального перемещения строительных материалов и деталей достигается, когда средства транспорта находятся не внутри строящегося объекта, а вне его. Использование лифтов и шахтных подъемников требовало порой распаковки материалов и выгрузки их из контейнеров, влекло дополнительные погрузочные и разгрузочные операции, которые нередко выполнялись вручную, а в разгар отделочных работ упомянутый вид вертикального транспорта уже не использовали. На данном строительстве намного эффективнее оказался наружный транспорт, и в числе его разновидностей первое место принадлежало такому совершенному механизму, как ползучий кран УБК. Так, из 375–400 т грузов, которые в среднем за сутки перемещались вертикальным транспортом, более 60 % поднималось кранами УБК-5 и УБК-3. Бетон подавали бетононасосами.

Подача контейнера на этаж. 1953 г.

Только незначительную часть грузов поднимали двумя шахтными подъемниками и двумя грузопассажирскими лифтами[220].

Строительство гостиницы на Дорогомиловской набережной развернулось в 1952 году. К этому времени был накоплен значительный опыт по сооружению высотных зданий. Широко и критически используя этот опыт, коллектив строителей, построивших ранее здание на Смоленской площади, поставил перед собой задачу добиться комплексной механизации основных трудоемких строительных работ.

Для возведения корпусов гостиницы установили три крана УБК-5 (по одному на каждом крыле и на центральной части) и шесть внутренних подъемников на всю высоту здания. Для сооружения двух жилых корпусов использовали четыре кран-лифта. Краны УБК-5, установленные на боковых корпусах гостиницы, поднимали все необходимые для их сооружения конструкции и материалы, монтировали конструкции каркаса, панели междуэтажных перекрытий, подавали на рабочие места кирпич, керамические блоки, бетон, раствор и другие строительные материалы, а также разгружали металлические конструкции и панели перекрытий, которые доставляли к объекту. Краном УБК-5, установленным на центральной части здания, монтировали конструкции металлического каркаса, панели междуэтажных перекрытий и поднимали различные грузы, в основном длинномерные, которые нельзя было подавать к местам работ внутренними подъемниками[221].

Подъемник кран-лифта. 1953 г.

Всего по центральной части здания надо было поднять около 130 тыс. т различных грузов. Справиться с этой задачей один кран УБК-5, обслуживавший центральную часть здания, не мог. Поэтому для подъема кирпича, раствора, бетона, керамических блоков, согласно проекту организации работ, установили внутри здания шесть подъемников новой конструкции: два – для бетона и раствора, три – для штучных грузов, главным образом кирпича и керамических блоков в контейнерах, и один – для длинномерных грузов. Из общего количества грузов, которое требовалось поднять механизмами, обслуживавшими строительство центральной части здания, на кран УБК-5 приходилось примерно 27 тыс. т, на подъемники для штучных грузов – 57 тыс. т, на подъемники для бетона и раствора – 32 тыс. т и на подъемник для длинномерных грузов – 5 тыс. т. В отдельные дни внутренние подъемники поднимали за смену на сооружаемые этажи более 160 т бетона и раствора, до 150 т кирпича и блоков и до 30 т других грузов.

Пульт управления внутренними подъемниками. 1953 г.

На строительстве двух жилых корпусов подъем и подача к месту работ материалов, изделий и конструкций осуществлялись четырьмя кран-лифтами. На каждом корпусе, имеющем в плане Г-образную форму, установили два кран-лифта. При 30-метровом вылете стрелы кран-лифта обеспечивалась подача всех материалов, конструкций и изделий к месту работ. Принятая грузоподъемность кран-лифтов (5 т) определялась весом укладываемых в перекрытия сборных железобетонных панелей.

С завершением всех общестроительных и широким развертыванием отделочных работ, главным образом штукатурных, отпала надобность в некоторых механизмах, применявшихся сначала, и потребовалось произвести переоснащение стройки. Не приостанавливая работ, в мае – июле 1953 года одни механизмы заменили на другие. Все три крана УБК-5 демонтировали. Для завершения работ по центральной части и боковым корпусам гостиницы установили на перекрытиях краны малой грузоподъемности БКСМ-4 и БКСМ-5. Внутри здания демонтировали четыре подъемника из шести, работавших ранее. В то же время ввели во временную эксплуатацию два постоянных лифта, которые использовали для подъема грузов[222].

Объемность данного обзора заставляет автора воздержаться от подробного описания механизмов вертикального транспорта, примененных трестом Особстрой при строительстве гостиницы на Дорогомиловской набережной. Данное описание заинтересованный читатель сможет найти в статье «Комплексная механизация транспортных операций на строительстве высотного здания», опубликованной в ноябрьском номере журнала «Механизация трудоемких и тяжелых работ» за 1953 год. Авторы оригинальной статьи: главный инженер треста Особстрой Л.М. Гинзбург и главный механик того же треста И.Я. Фельдман. Цитируемая статья показывает, в частности, что использование современной техники на упомянутом строительстве позволило практически полностью механизировать все транспортные операции по доставке грузов и материалов с момента их поступления на территорию строительной площадки и до завершения их транспортировки на рабочие места.

Приступая к сооружению очередного высотного здания, строительные организации предварительно подробно изучали практику сооружения выстроенных ранее, чтобы лучше применять методы производственных процессов. К сожалению, на сегодняшний день не найдено никаких сведений об оборудовании, применявшемся на последней высотной стройке в Зарядье. По странному стечению обстоятельств эта стройка вообще как будто окутана некой завесой тайны, несмотря на то что в 1953 году строительств о уже шло полным ходом, и здание, по имеющимся у автора сведениям, поднялось в высоту на несколько этажей.

- Введение

- Предыстория строительства высотных зданий в Москве

- Дворец Советов

- Закладка высотных зданий

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- МГУ на Ленинских горах. От идей до реального воплощения

- Дома-макеты на строительстве МГУ

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. История применения металлических и железобетонных каркасов в советском высотном строительстве

- Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК

- Инженерные решения. Вертикальный и горизонтальный транспорт на строительстве высотных зданий

- Инженерные решения. Керамическая облицовка фасадов высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах СССР

- Высотные здания в Варшаве и Бухаресте

- Municipal Building и другие здания как зеркало мирового небоскребостроения и прообраз московских высоток

- Высотные здания как выдающиеся явления в советской архитектуре и строительной технике

- Заключение

- Приложение

- Сноски из книги

- Содержание книги

- Популярные страницы

- Предыстория строительства высотных зданий в Москве

- Тень великого зодчего. Первые проекты высотных домов были забракованы Сталиным…

- Общественный транспорт

- Инженерные решения. устройство оснований и фундаменты высотных зданий

- Инженерные решения. Каменное литье, папье-маше и новые источники света

- Дома-макеты на строительстве МГУ

- Городской транспорт

- Градообразующее влияние высотных зданий в Москве. Невоплощенные проекты. Опыт проектирования высотных зданий в городах С...

- Транспорт по городам

- Автодороги. Наземный транспорт

- Градостроительные принципы создания ансамбля московских высотных зданий. Американские «законы локомотива»

- Инженерные решения. Опыт монтажа фундаментов и конструкций высотных зданий с помощью самоподъемных кранов УБК